銀粉形貌及粒徑對(duì)銀漿性能(néng)的影響

随著(zhe)全球資源短缺及對(duì)環境保護問題的重視,太陽能(néng)因其清潔性、安全性和資源充足性等優勢而得到廣泛的關注和利用,其中以晶體矽太陽能(néng)電池發(fā)展最爲迅猛。銀漿作爲太陽能(néng)電池組件中極爲重要的原材料之一,主要由銀粉、玻璃粉、有機載體和添加劑組成(chéng)。銀漿的組成(chéng)會(huì)影響銀膜的機械性能(néng)和 Ag/Si 接觸界面(miàn)的微結構。其中,銀粉作爲導電功能(néng)相,其燒結質量直接影響電流的輸出,并影響銀膜的物理和機械性能(néng)。

銀粉在太陽能(néng)電池導電銀漿中占質量的70%~90%,是決定銀漿和形成(chéng)銀電極性能(néng)的關鍵因素。太陽能(néng)正極栅線很窄,銀粉粒徑過(guò)大,印刷時(shí)不能(néng)通過(guò)絲網,會(huì)影響電池的電性能(néng),粒徑小的銀粉難以提高銀漿的銀含量 ,且不易被(bèi)有機載體潤濕,使印刷性下降,燒結後(hòu)銀膜收縮率大、緻密性差。目前,太陽能(néng)電池正面(miàn)銀漿采用的是微米 /亞微米級超細球形銀粉。但從銀粉形貌來說(shuō),同等質量的片狀銀粉的體積電阻率比球形銀粉的體積電阻率小,而且片狀銀粉是片式結構排列,顆粒間流動性好(hǎo),更有利于銀漿的燒結緻密,導電性能(néng)更好(hǎo)。闫方存等發(fā)現片狀銀粉的加入能(néng)提高銀膜的電性能(néng),方阻較球形銀粉有明顯的降低。林辰認爲片狀銀粉可代替球形超細球形銀粉制備太陽能(néng)電池用銀漿、導電膠、中低溫導電漿料等。魏豔彪等研究了片狀銀粉對(duì)燒結型導電銀漿性能(néng)的影響,結果表明加入适量的片狀銀粉可以使附著(zhe)力得到一定程度的改善。因此,在球形銀粉中加入适量的片狀銀粉有助于改善銀漿的性能(néng)。

本文采用球形銀粉和片狀銀粉制備銀漿,研究銀粉形貌、粒徑對(duì)銀漿燒結後(hòu)銀膜方阻的影響。

1 實驗部分

1.1 導電銀漿的制備

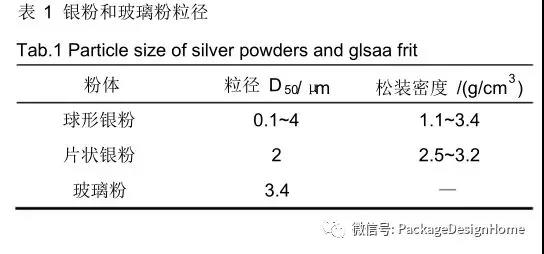

本實驗選用球形銀粉、片狀銀粉、 Bi 2 O 3 -B 2 O 3 -SiO 2 -Al 2 O 3 系無鉛玻璃粉和松油醇-乙基纖維素體系有機載體,混合攪拌軋制 1~3 次制備太陽能(néng)電池用導電銀漿。所用銀粉和玻璃粉粒徑如表 1 所示。將(jiāng)銀漿通過(guò) 300 目絲網印刷在矽基片上,自然流平5~10 min ,在 200℃烘幹,保溫 5~15 min,最後(hòu)在850℃燒結,保溫 40s,得到銀膜。

1.2 性能(néng)測試

用刮闆細度計測試銀漿的細度,使用XL30ESEM-TMP 型 SEM 觀察樣(yàng)品形貌,采用國(guó)家标準GB/T 17473.3-2008 測定方阻。

2 結果與讨論

2.1 銀粉粒徑對(duì)銀膜性能(néng)的影響

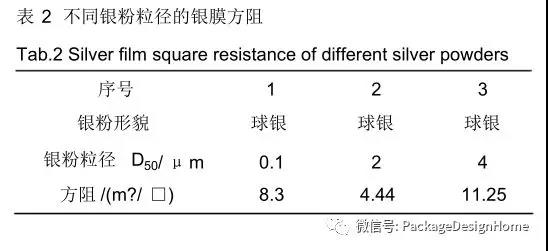

選用平均粒徑爲 0.1、2 和 4 μm的球形銀粉分别與 5%玻璃粉和 15%有機載體混合制備導電銀漿,并測試其銀膜方阻,如表 2 所示。

由表 2 可知,當銀粉爲球形銀粉時(shí),随銀粉平均粒徑的增大,導電銀膜的方阻先減小後(hòu)增大。銀膜電阻主要由銀粉内阻、隧穿電阻和銀粉接觸電阻3 部分組成(chéng),在相同添加量下,平均粒徑爲 0.1 μm的球形銀粉,其粒徑較小,粒徑小的銀粉顆粒間接觸面(miàn)積相對(duì)較小,電子在顆粒内部運行路程短,電子的隧穿次數顯著增加,導緻接觸電阻和隧穿電阻均比較大,因此方阻大,導電性較差。平均粒徑爲2 μm的球形銀粉,其粒徑适中,接觸電阻和隧穿電阻均較小,所以得到的方阻值較小,導電性良好(hǎo)。但平均粒徑爲 4μm 的球形銀粉時(shí),其方阻急劇上升,可能(néng)是由于粒徑過(guò)大導緻銀顆粒之間存在大且多的空隙,不能(néng)形成(chéng)有效接觸,使接觸面(miàn)積變小,導電性變差。

此外,銀漿在燒結過(guò)程中,軟化點較低的玻璃相首先熔融,玻璃液會(huì)浸潤并包裹銀顆粒,使銀顆粒分散并帶動銀粉重排,在冷卻過(guò)程中,銀顆粒會(huì)重結晶在矽基片上,形成(chéng)緻密的導電網絡使銀膜具有良好(hǎo)的導電性。當選用的銀粉粒徑過(guò)小,較大的表面(miàn)能(néng)可能(néng)會(huì)使銀粉産生團聚現象,使得在燒結過(guò)程中溶解在玻璃液中的銀顆粒數量較少,重結晶的銀會(huì)變少,從而降低了銀膜的導電性。但若選用的銀粉粒徑過(guò)大,粒徑大的銀顆粒在時(shí)間極短的燒結過(guò)程中不易溶解在玻璃液中,也會(huì)減少重結晶顆粒的數量,影響銀膜的導電性。所以,銀粉粒徑需控制在一個合适的範圍,才能(néng)實現良好(hǎo)的導電效果。

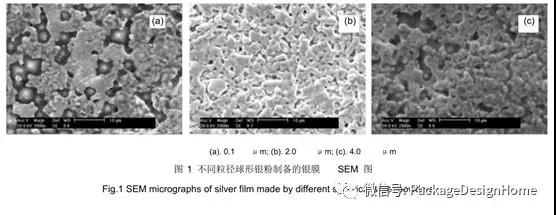

圖 1 爲不同粒徑的球形銀粉制備的銀漿燒結後(hòu)銀膜的掃描電鏡圖。

從圖 1可以看出, 粒度過(guò)小的 0.1 μm或粒度過(guò)大的 4 μm 的球形銀粉制備出的漿料燒結後(hòu)銀顆粒間存在較大的空隙,無法形成(chéng)緻密的導電網絡,使得銀膜的方阻較大;而粒度爲 2 μm 的球形銀粉,漿料在燒結後(hòu)銀顆粒連接緊密,分布比較均勻,不存在過(guò)大的空隙,形成(chéng)的導電網絡相對(duì)緻密,銀膜方阻均較小。

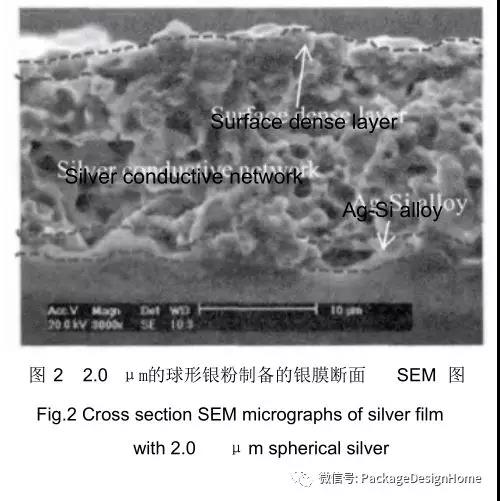

圖 2 爲粒徑 2 μm 球形銀粉制備的銀膜斷面(miàn)掃描電鏡圖。從斷面(miàn)看,銀粉與矽基片之間形成(chéng)了良好(hǎo)的合金接觸,小顆粒銀粉在矽基片表面(miàn)沉積,并與矽形成(chéng)合金,提供了導電通道(dào)和抗拉能(néng)力,在銀膜的中間層是銀導電網絡,銀顆粒之間通過(guò)玻璃熔體的粘結作用形成(chéng)良好(hǎo)的導電網絡。在銀膜的表面(miàn)區域形成(chéng)了緻密的導電層,銀粉顆粒間隙小,連接充分,銀膜方阻較低,導電性良好(hǎo)。

2.2 混合銀粉粒徑和形貌對(duì)銀膜性能(néng)的影響

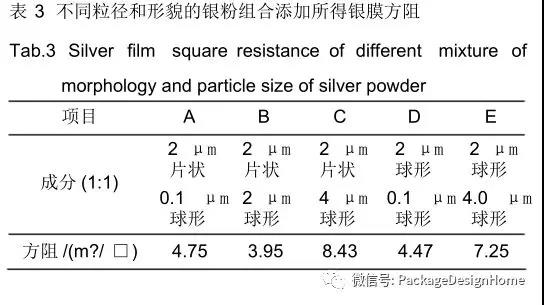

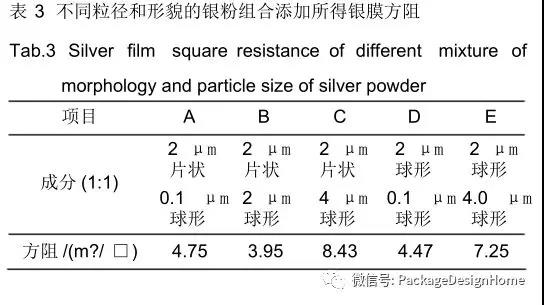

銀粉的粒徑和形貌對(duì)銀膜的導電性均有較大的影響,考慮選用不同粒徑和形貌的銀粉混合制備銀漿,研究不同組合形式下銀膜導電性的變化情況,組合情況及方阻如表 3 所列。

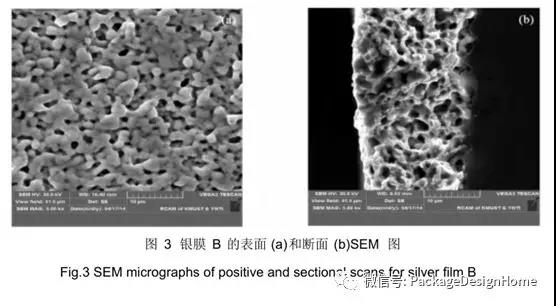

從表 3 可以看出,随球形銀粉粒徑的增大,銀漿 A、銀漿 B、銀漿 C 燒結後(hòu)的銀膜方阻先減小後(hòu)增大。隻有當片狀銀粉和球形銀粉處于一個恰當的粒度配合時(shí),導電相粒子之間的接觸更緊密,形成(chéng)更加緻密的導電網絡,銀膜的方阻較小,有較好(hǎo)的導電性。銀漿D 和銀漿 E 的方阻測試結果顯示其方阻均大于銀漿 B。這(zhè)主要是由于片銀的加入使得導電相粒子的接觸除了有球形銀粉顆粒間的球與球之間的點接觸外,還(hái)存在片狀銀粉顆粒間的線與線或線與面(miàn)的接觸,增大了導電相粒子的有效接觸面(miàn)積;并且球形銀粉能(néng)有效填充片狀銀粉相互交疊時(shí)出現的空隙,也會(huì)使導電能(néng)力增強。

綜上所述,漿料 B 的導電性能(néng)較好(hǎo),銀膜的方阻較小,形成(chéng)的導電網絡較爲緻密,導電性較優,其形貌如圖 3 所示。

2.3 銀粉中片銀的含量對(duì)銀膜性能(néng)的影響

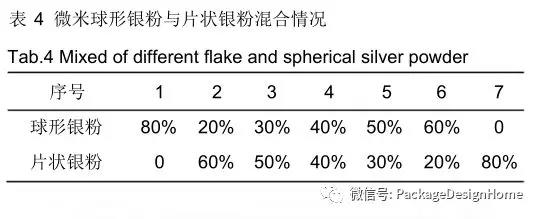

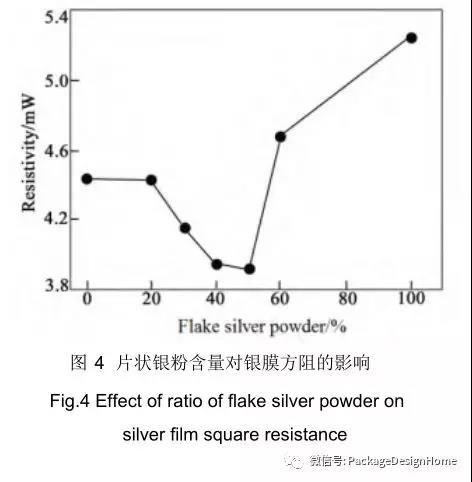

由于 2.0 μm 的球形銀粉和片狀銀粉混合添加時(shí)銀膜導電性較優, 故選用粒徑爲 2.0μm的球形銀粉和片狀銀粉組合添加,研究這(zhè)兩(liǎng)種(zhǒng)銀粉相對(duì)添加量的變化對(duì)銀膜導電性的影響。按表 4(總質量的 %)的配比制備漿料,并對(duì)燒結後(hòu)的銀膜進(jìn)行方阻測試,方阻測試結果如圖 4 所示。

從圖 4可知,燒結後(hòu)銀膜的方阻随片銀含量的增加先減小後(hòu)急劇增大。當所用銀粉全部爲純球形銀粉時(shí),方阻爲 4.44 mΩ/ □;随著(zhe)片狀銀粉的加入,方阻不斷降低。當片狀銀粉含量繼續增加到 50%時(shí),方阻達到最小值 3.92 mΩ/ □。繼續增加片狀銀粉的含量,方阻不急劇上升;在片狀銀粉含量爲60%時(shí),方阻值爲 4.69 mΩ/ □。若全部使用片狀銀粉,其方阻值爲 5.26 mΩ/ □。

從方阻的變化情況,可以說(shuō)明片狀銀粉的加入能(néng)明顯降低方阻。球形銀粉顆粒間的接觸是球與球之間的點接觸,而片狀銀粉顆粒間的可以形成(chéng)線與線或線與面(miàn)的接觸,大大增大了導電相粒子的有效接觸面(miàn)積;并且球形銀粉能(néng)有效填充片狀銀粉相互交疊時(shí)出現的空隙,也會(huì)使導電能(néng)力增強。球形銀粉與片狀銀粉在含量适當的情況下,導電相粒子的接觸更緊密,形成(chéng)的導電網絡更加緻密,從而達到最佳的導電效果。片狀銀粉的加入有一定的範圍,并不是越多越好(hǎo)。因爲片狀銀粉的含量過(guò)高,球形銀粉的含量相對(duì)減少,燒結後(hòu)片狀銀粉相互交疊時(shí)出現的空隙未能(néng)得到球形銀粉的有效填充,導電網絡可能(néng)會(huì)出現斷層,顆粒間的連接不夠緊密,無法形成(chéng)緻密的導電網絡。此外,片狀銀粉過(guò)多會(huì)使漿料的流動性變差,嚴重影響漿料的絲網印刷效果,從而影響印刷膜的導電性能(néng)。

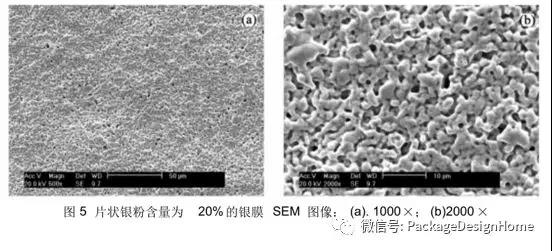

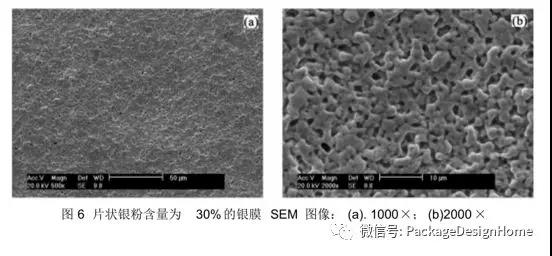

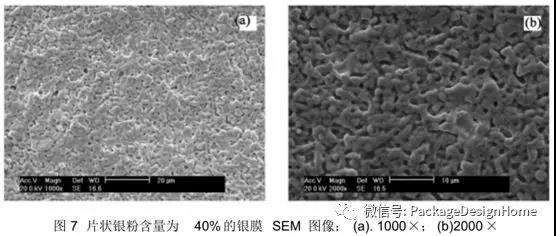

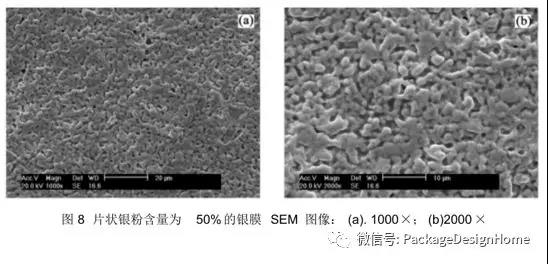

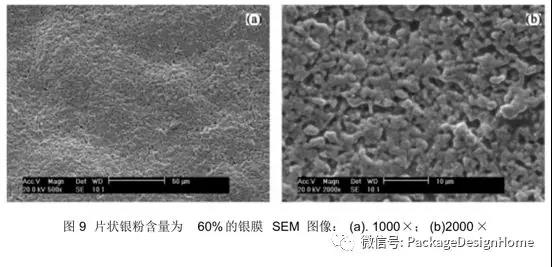

不同片銀含量的漿料燒結後(hòu)銀膜的形貌如圖5~9所示。當片狀銀粉的質量分數從 20%增加到50%的過(guò)程中,從漿料燒結後(hòu)的銀膜形貌上看,銀膜的表面(miàn)形貌變化不明顯,均能(néng)形成(chéng)較爲緻密的導電網絡。随著(zhe)片狀銀粉的含量不斷增加,由于片狀銀粉在漿料中呈片式結構排列,片狀銀顆粒間的接觸爲線與線、線與面(miàn)或是面(miàn)與面(miàn)的接觸,球形銀粉也能(néng)作爲片銀面(miàn)與面(miàn)接觸之間的橋梁,使得銀顆粒間接觸面(miàn)積大于純球行銀粉的接觸面(miàn)積,從而使銀膜的方阻不斷減小,導電性有所提高。當在球形銀粉與片狀銀粉的相對(duì)含量處于一個合适的範圍内時(shí),銀漿的流動性更優,從而會(huì)增加顆粒流動性,提高對(duì)矽基片的浸潤能(néng)力,使其更好(hǎo)的鋪展在矽基片上,使得燒結後(hòu)的銀膜較爲緻密,提高導電性能(néng)。所以在片銀含量爲 50%時(shí),銀膜導電網絡結構相比較而言最緻密,可獲得較低的方阻值,此時(shí)銀膜的導電性較好(hǎo)。當片狀銀粉的質量分數超過(guò) 60%之後(hòu),銀膜的方阻呈現急劇上升的趨勢。

從圖 9 中可以看到燒結後(hòu)銀膜上存在較大空洞,顆粒間的接觸不夠緊密,這(zhè)是因爲随片狀銀粉的含量的增大,球形銀粉的含量相對(duì)減少,片狀銀粉相互交疊時(shí)出現的空隙未能(néng)得到球形銀粉的充分填充,導電網絡會(huì)出現斷層,形成(chéng)的導電網絡不夠緻密。此外,片狀銀粉過(guò)多會(huì)使漿料的流動性變差,影響漿料的絲網印刷效果,從圖 9(a)中可以明顯的看到,銀膜表面(miàn)不平整,從而使銀膜的導電性能(néng)下降。

在銀漿中加入适量的片狀銀粉會(huì)使銀膜的方阻得到有效的降低,使銀膜形成(chéng)緻密的導電網絡,提高銀膜的導電性能(néng)。此外,在獲得相同導電率的條件下,銀漿中片狀銀粉的使用,可以降低所需銀粉的總用量,從而降低銀漿的成(chéng)本,具有一定的成(chéng)本優勢。

3 結論

1)不同粒徑和形貌的銀粉混合加入時(shí), 2 μm片狀銀粉和 2 μm球形銀粉 1:1 混合加入時(shí),銀膜的方阻相對(duì)最小,爲 3.95Ω/ □。

2) 球形銀粉的粒徑在 2 μm左右時(shí)得到的銀膜方阻相對(duì)最小,爲 4.44 Ω/ □。

3) 片狀銀粉的質量分數爲50%時(shí),燒結後(hòu)的銀膜方阻相對(duì)最小,爲 3.92 Ω/ □。

轉載自:半導體封裝工程師之家