固晶膠污染LED芯片電極的機理研究及解決方案

經(jīng)過(guò)上述的實驗驗證,我們可以确認該污染主要是因爲芯片制備過(guò)程中殘留的羟基等活性基團與固晶膠中易揮發(fā)的含羟基小分子交聯劑發(fā)生化學(xué)反應,要解決此類污染,我們需要分别從芯片和固晶膠兩(liǎng)方面(miàn)來改善。

芯片端

芯片清洗

芯片制作流程結束後(hòu)增加清洗步驟,采用化學(xué)試劑清洗+水洗+烘烤+等離子體清洗的過(guò)程,消除芯片電極上的離子污染。

固晶膠端

工藝改進(jìn)

將(jiāng)分子量分布較寬的原料,通過(guò)酸催化平衡反應對(duì)主要物料進(jìn)行處理,實現分子量分布窄,減少小分子物質的含量,并通過(guò)薄膜蒸發(fā)、分子蒸餾等工藝措施進(jìn)一步降低原料的揮發(fā)量,從而降低了小分子揮發(fā)物的污染。

原料把控

應用凝膠滲透色譜(GPC)法,管控每一批次配膠原料的分子量分布,保證配膠原料的分子量分布指數(D)在1~3範圍内(D=1時(shí),是均一分子量的聚合物,D的數值比1越大其分子量分布越寬,分散性程度越大),确保固晶膠質量的穩定。

如圖,我們通過(guò)薄膜蒸發(fā)、分子蒸餾等工藝措施對(duì)固晶膠原材料進(jìn)行小分子物質的分離後(hòu),根據GPC測試結果可以看出,固晶膠的分子量分布均一性有較大改善,固晶膠的揮發(fā)份由原來的0.48%下降到0.17%,大大減少了揮發(fā)量。說(shuō)明通過(guò)固晶膠廠商的技術改進(jìn)和原料管控,是可以有效達到降低固晶膠揮發(fā)物、減少電極污染的目的。

2.2含羟基小分子交聯劑與芯片電極發(fā)生靜電吸附

2.2.1芯片帶電原因

芯片是粘附在藍膜上的,使用時(shí)需要撕開(kāi)藍膜進(jìn)行擴晶,這(zhè)一過(guò)程很容易産生靜電,标準作業程序(SOP)中規定,擴晶站需配備離子風扇,并在離子風扇出風口進(jìn)行撕藍膜及擴晶操作,且操作人員需佩戴靜電手環,防止芯片産生靜電。但是實際生産中部分操作人員不按規定操作,未使用離子風扇,有可能(néng)使芯片帶電。

正确操作流程:佩戴靜電手環,在離子風扇下進(jìn)行撕藍膜,而後(hòu)用擴晶機擴晶。

2.2.2靜電吸附機理

由于固晶膠中含有帶羟基的小分子交聯劑,其分子鏈短、沸點低,在加熱固化過(guò)程中很容易揮發(fā)并附帶出微量矽膠組分。

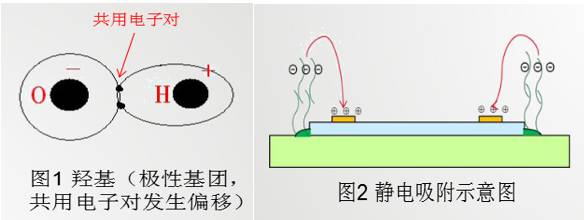

如圖1所示,交聯劑所含有的羟基是強極性基團,其氧原子電負性很強,使得氫與氧之間的共用電子對(duì)向(xiàng)氧原子偏移,正負電中心不在平衡位置,使得基團對(duì)外顯電性;

若芯片電極帶電,那麼(me)這(zhè)些極性的基團會(huì)在空氣中形成(chéng)電泳現象,通過(guò)靜電吸附富集在電極點;如圖2所示,這(zhè)些富集物(小分子交聯劑及所附帶的微量矽膠組分)在電極表面(miàn)沉積,在烘烤過(guò)程中含有的微量矽膠在交聯劑作用下固化,還(hái)有大量未反應的交聯劑由于富集作用形成(chéng)液體狀的污染物殘留在芯片電極表面(miàn)。由于電極點被(bèi)這(zhè)些有機物阻隔,金線或合金線無法在電極點正常焊接。

2.2.3實驗驗證

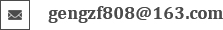

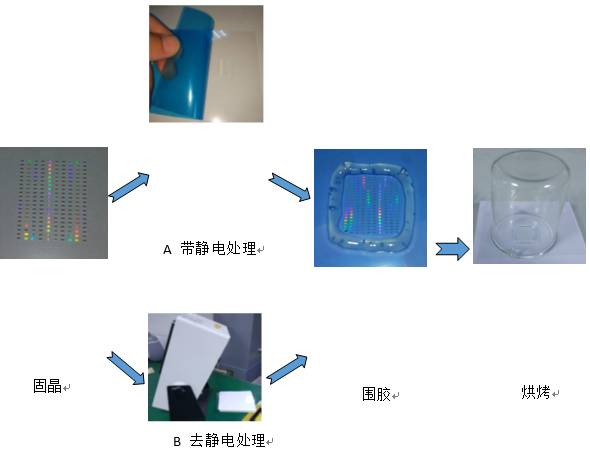

將(jiāng)芯片固在如所示的基片上,分爲A和B;① 將(jiāng)A芯片蓋上一層藍膜,然後(hòu)通過(guò)撕藍膜的方式使芯片帶電;② 將(jiāng)B放在離子風扇下吹20分鍾,徹底消除芯片所帶靜電。

然後(hòu)分别在A和B的芯片周圍塗上等量的固晶膠,随後(hòu)按圖示的方法用燒杯罩住A和B,并放入烤箱烘烤(120℃/1H+160℃/2H)。

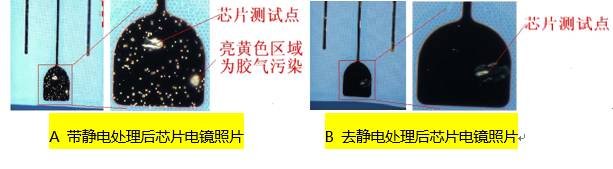

烘烤完成(chéng)後(hòu)用金相顯微鏡分别對(duì)A和B的芯片電極部分進(jìn)行觀察,結果如下圖:

注:圖片采用暗場拍攝,黑色區域爲電極金屬層;

芯片測試點爲芯片點亮測試過(guò)程中留下的痕迹

由圖可以明顯看出,經(jīng)過(guò)帶靜電處理後(hòu),固晶烘烤後(hòu)的電極表面(miàn)有大量污染物附著(zhe);而經(jīng)過(guò)靜電去除的芯片則基本沒(méi)有污染物。

說(shuō)明芯片帶電會(huì)造成(chéng)烘烤時(shí)固晶膠揮發(fā)物與電極産生靜電吸引從而導緻固晶膠在電極表面(miàn)富集并形成(chéng)污染。

2.2.4解決方案

經(jīng)過(guò)上述分析,我們可以确認該污染主要是因爲在芯片使用過(guò)程中,由于操作不規範,導緻芯片電極異常帶電,固晶膠中揮發(fā)出來的含羟基小分子交聯劑與電極發(fā)生靜電吸附,要解決此類污染,我們需要從操作規範和固晶膠兩(liǎng)方面(miàn)來改善。

操作過(guò)程

規範操作

芯片使用(如擴晶、固晶)時(shí),配備離子風扇及靜電手環,嚴格按照規定操作,防止由于操作不當造成(chéng)芯片帶靜電。

固晶膠端

工藝改進(jìn)

具體方法同前一部分,進(jìn)行工藝改進(jìn)和原料管控,确保固晶膠原材料分子量分布指數(D)在1~3範圍内以及降低揮發(fā)份含量,減少含羟基的小分子交聯劑揮發(fā)物。

三、 總結

經(jīng)過(guò)以上分析我們可以知道(dào)LED封裝過(guò)程中固晶烘烤後(hòu)芯片電極附著(zhe)的污染物爲固晶膠。而固晶膠烘烤時(shí)揮發(fā)出來的含羟基小分子交聯劑通過(guò)兩(liǎng)種(zhǒng)原因與電極發(fā)生吸附:①含羟基小分子交聯劑與芯片電極污染物發(fā)生化學(xué)吸附;②含羟基小分子交聯劑與芯片電極發(fā)生靜電吸附;通過(guò)實驗驗證我們可以看出經(jīng)過(guò)堿水處理的芯片污染程度遠大于帶靜電處理的芯片,因此我們推化學(xué)吸附爲主要原因,靜電吸附爲次要原因。針對(duì)以上兩(liǎng)種(zhǒng)原因,我們有如下解決方案:

原因

解決方案

①含羟基小分子交聯劑與芯片電極污染物發(fā)生化學(xué)吸附

芯片端

芯片清洗

芯片制作流程結束後(hòu)增加清洗步驟,采用化學(xué)試劑清洗+水洗+烘烤+等離子體清洗的過(guò)程,消除芯片電極上的離子污染。

固晶膠端

工藝改進(jìn)

將(jiāng)分子量分布較寬的原料,通過(guò)酸催化平衡反應對(duì)主要物料進(jìn)行處理,實現分子量分布窄,減少小分子物質的含量,并通過(guò)薄膜蒸發(fā)、分子蒸餾等工藝措施進(jìn)一步降低原料的揮發(fā)量,從而降低了小分子揮發(fā)物的污染。

原料把控

應用凝膠滲透色譜(GPC)法,管控每一批次配膠原料的分子量分布,保證配膠原料的分子量分布指數(D)在1~3範圍内,确保固晶膠質量的穩定。

②含羟基小分子交聯劑與芯片電極發(fā)生靜電吸附

操作過(guò)程

規範操作

芯片使用(如擴晶、固晶)時(shí),配備離子風扇及靜電手環,嚴格按照規定操作,防止由于操作不當造成(chéng)芯片帶靜電。

固晶膠端

工藝改進(jìn)

具體方法同上,進(jìn)行工藝改進(jìn)和原料管控,确保固晶膠原材料分子量分布指數(D)在1~3範圍内以及降低揮發(fā)份含量,減少含羟基的小分子交聯劑揮發(fā)物。

原料把控

參考文獻:

劉明星. 金屬表面(miàn)矽烷分子吸附及成(chéng)膜動力學(xué)機理[D]. 中國(guó)地質大學(xué)(武漢), 2012.

阮宜平, 湯兵, 黃樹煥. 有機物質在金屬表面(miàn)的吸附研究進(jìn)展[J]. 表面(miàn)技術, 2009, 38(2):70-72.

2.1.5解決方案

經(jīng)過(guò)上述的實驗驗證,我們可以确認該污染主要是因爲芯片制備過(guò)程中殘留的羟基等活性基團與固晶膠中易揮發(fā)的含羟基小分子交聯劑發(fā)生化學(xué)反應,要解決此類污染,我們需要分别從芯片和固晶膠兩(liǎng)方面(miàn)來改善。

|

芯片端 |

芯片清洗 |

芯片制作流程結束後(hòu)增加清洗步驟,采用化學(xué)試劑清洗+水洗+烘烤+等離子體清洗的過(guò)程,消除芯片電極上的離子污染。 |

|

固晶膠端 |

工藝改進(jìn) |

將(jiāng)分子量分布較寬的原料,通過(guò)酸催化平衡反應對(duì)主要物料進(jìn)行處理,實現分子量分布窄,減少小分子物質的含量,并通過(guò)薄膜蒸發(fā)、分子蒸餾等工藝措施進(jìn)一步降低原料的揮發(fā)量,從而降低了小分子揮發(fā)物的污染。 |

|

原料把控 |

應用凝膠滲透色譜(GPC)法,管控每一批次配膠原料的分子量分布,保證配膠原料的分子量分布指數(D)在1~3範圍内(D=1時(shí),是均一分子量的聚合物,D的數值比1越大其分子量分布越寬,分散性程度越大),确保固晶膠質量的穩定。 |

如圖,我們通過(guò)薄膜蒸發(fā)、分子蒸餾等工藝措施對(duì)固晶膠原材料進(jìn)行小分子物質的分離後(hòu),根據GPC測試結果可以看出,固晶膠的分子量分布均一性有較大改善,固晶膠的揮發(fā)份由原來的0.48%下降到0.17%,大大減少了揮發(fā)量。說(shuō)明通過(guò)固晶膠廠商的技術改進(jìn)和原料管控,是可以有效達到降低固晶膠揮發(fā)物、減少電極污染的目的。

2.2含羟基小分子交聯劑與芯片電極發(fā)生靜電吸附

2.2.1芯片帶電原因

芯片是粘附在藍膜上的,使用時(shí)需要撕開(kāi)藍膜進(jìn)行擴晶,這(zhè)一過(guò)程很容易産生靜電,标準作業程序(SOP)中規定,擴晶站需配備離子風扇,并在離子風扇出風口進(jìn)行撕藍膜及擴晶操作,且操作人員需佩戴靜電手環,防止芯片産生靜電。但是實際生産中部分操作人員不按規定操作,未使用離子風扇,有可能(néng)使芯片帶電。

正确操作流程:佩戴靜電手環,在離子風扇下進(jìn)行撕藍膜,而後(hòu)用擴晶機擴晶。

2.2.2靜電吸附機理

由于固晶膠中含有帶羟基的小分子交聯劑,其分子鏈短、沸點低,在加熱固化過(guò)程中很容易揮發(fā)并附帶出微量矽膠組分。

如圖1所示,交聯劑所含有的羟基是強極性基團,其氧原子電負性很強,使得氫與氧之間的共用電子對(duì)向(xiàng)氧原子偏移,正負電中心不在平衡位置,使得基團對(duì)外顯電性;

若芯片電極帶電,那麼(me)這(zhè)些極性的基團會(huì)在空氣中形成(chéng)電泳現象,通過(guò)靜電吸附富集在電極點;如圖2所示,這(zhè)些富集物(小分子交聯劑及所附帶的微量矽膠組分)在電極表面(miàn)沉積,在烘烤過(guò)程中含有的微量矽膠在交聯劑作用下固化,還(hái)有大量未反應的交聯劑由于富集作用形成(chéng)液體狀的污染物殘留在芯片電極表面(miàn)。由于電極點被(bèi)這(zhè)些有機物阻隔,金線或合金線無法在電極點正常焊接。

2.2.3實驗驗證

將(jiāng)芯片固在如所示的基片上,分爲A和B;① 將(jiāng)A芯片蓋上一層藍膜,然後(hòu)通過(guò)撕藍膜的方式使芯片帶電;② 將(jiāng)B放在離子風扇下吹20分鍾,徹底消除芯片所帶靜電。

然後(hòu)分别在A和B的芯片周圍塗上等量的固晶膠,随後(hòu)按圖示的方法用燒杯罩住A和B,并放入烤箱烘烤(120℃/1H+160℃/2H)。

烘烤完成(chéng)後(hòu)用金相顯微鏡分别對(duì)A和B的芯片電極部分進(jìn)行觀察,結果如下圖:

注:圖片采用暗場拍攝,黑色區域爲電極金屬層;

芯片測試點爲芯片點亮測試過(guò)程中留下的痕迹

由圖可以明顯看出,經(jīng)過(guò)帶靜電處理後(hòu),固晶烘烤後(hòu)的電極表面(miàn)有大量污染物附著(zhe);而經(jīng)過(guò)靜電去除的芯片則基本沒(méi)有污染物。

說(shuō)明芯片帶電會(huì)造成(chéng)烘烤時(shí)固晶膠揮發(fā)物與電極産生靜電吸引從而導緻固晶膠在電極表面(miàn)富集并形成(chéng)污染。

2.2.4解決方案

經(jīng)過(guò)上述分析,我們可以确認該污染主要是因爲在芯片使用過(guò)程中,由于操作不規範,導緻芯片電極異常帶電,固晶膠中揮發(fā)出來的含羟基小分子交聯劑與電極發(fā)生靜電吸附,要解決此類污染,我們需要從操作規範和固晶膠兩(liǎng)方面(miàn)來改善。

|

操作過(guò)程 |

規範操作 |

芯片使用(如擴晶、固晶)時(shí),配備離子風扇及靜電手環,嚴格按照規定操作,防止由于操作不當造成(chéng)芯片帶靜電。 |

|

固晶膠端 |

工藝改進(jìn) |

具體方法同前一部分,進(jìn)行工藝改進(jìn)和原料管控,确保固晶膠原材料分子量分布指數(D)在1~3範圍内以及降低揮發(fā)份含量,減少含羟基的小分子交聯劑揮發(fā)物。 |

三、 總結

經(jīng)過(guò)以上分析我們可以知道(dào)LED封裝過(guò)程中固晶烘烤後(hòu)芯片電極附著(zhe)的污染物爲固晶膠。而固晶膠烘烤時(shí)揮發(fā)出來的含羟基小分子交聯劑通過(guò)兩(liǎng)種(zhǒng)原因與電極發(fā)生吸附:①含羟基小分子交聯劑與芯片電極污染物發(fā)生化學(xué)吸附;②含羟基小分子交聯劑與芯片電極發(fā)生靜電吸附;通過(guò)實驗驗證我們可以看出經(jīng)過(guò)堿水處理的芯片污染程度遠大于帶靜電處理的芯片,因此我們推化學(xué)吸附爲主要原因,靜電吸附爲次要原因。針對(duì)以上兩(liǎng)種(zhǒng)原因,我們有如下解決方案:

|

原因 |

解決方案 |

||

|

①含羟基小分子交聯劑與芯片電極污染物發(fā)生化學(xué)吸附 |

芯片端 |

芯片清洗 |

芯片制作流程結束後(hòu)增加清洗步驟,采用化學(xué)試劑清洗+水洗+烘烤+等離子體清洗的過(guò)程,消除芯片電極上的離子污染。 |

|

固晶膠端 |

工藝改進(jìn) |

將(jiāng)分子量分布較寬的原料,通過(guò)酸催化平衡反應對(duì)主要物料進(jìn)行處理,實現分子量分布窄,減少小分子物質的含量,并通過(guò)薄膜蒸發(fā)、分子蒸餾等工藝措施進(jìn)一步降低原料的揮發(fā)量,從而降低了小分子揮發(fā)物的污染。 |

|

|

原料把控 |

應用凝膠滲透色譜(GPC)法,管控每一批次配膠原料的分子量分布,保證配膠原料的分子量分布指數(D)在1~3範圍内,确保固晶膠質量的穩定。 |

||

|

②含羟基小分子交聯劑與芯片電極發(fā)生靜電吸附 |

操作過(guò)程 |

規範操作 |

芯片使用(如擴晶、固晶)時(shí),配備離子風扇及靜電手環,嚴格按照規定操作,防止由于操作不當造成(chéng)芯片帶靜電。 |

|

固晶膠端 |

工藝改進(jìn) |

具體方法同上,進(jìn)行工藝改進(jìn)和原料管控,确保固晶膠原材料分子量分布指數(D)在1~3範圍内以及降低揮發(fā)份含量,減少含羟基的小分子交聯劑揮發(fā)物。 |

|

|

原料把控 |

|||

參考文獻:

劉明星. 金屬表面(miàn)矽烷分子吸附及成(chéng)膜動力學(xué)機理[D]. 中國(guó)地質大學(xué)(武漢), 2012.

阮宜平, 湯兵, 黃樹煥. 有機物質在金屬表面(miàn)的吸附研究進(jìn)展[J]. 表面(miàn)技術, 2009, 38(2):70-72.