石墨烯導熱矽膠在LED行業的應用

石墨烯導熱矽膠作爲一種(zhǒng)理想的界面(miàn)封裝材料, 具有廣闊的應用前景。本文綜述了石墨烯填充導熱矽膠的研究現狀、高導熱機理, 以及石墨烯層數、用量、複合填料、表面(miàn)處理、導熱矽膠制備工藝對(duì)導熱性能(néng)的影響, 并對(duì)未來石墨烯導熱矽膠的應用前景及研究方向(xiàng)進(jìn)行展望。

1、石墨烯導熱矽膠的研究現狀

封裝技術中的熱量管理技術是決定LED産品可靠性優劣的關鍵因素。研究表明, 大功率LED 80 %~90 %的輸入功率會(huì)轉化爲熱量,僅10%~20 %的輸入功率轉化爲光能(néng), 極大地降低了發(fā)光亮度, 此外, 芯片熱量的聚集容易引起(qǐ)LED節點溫度的升高, 導緻LED的波峰發(fā)生轉移, 改變照明光線的顔色, 同時(shí)縮短LED器件的使用壽命。散熱性能(néng)已成(chéng)爲制約LED器件使用壽命的關鍵因素。解決LED燈具的散熱問題, 主要從2個方面(miàn)入手,散熱結構和導熱材料, 其中發(fā)揮散熱效果最佳的是優異的導熱界面(miàn)材料, 實現導熱結構體與導熱界面(miàn)材料之間的緊密連接, 減小因界面(miàn)接觸引起(qǐ)的熱阻。目前市場上常用的高導熱界面(miàn)材料包括導熱矽脂、導熱雙面(miàn)貼、相變材料以及導熱矽膠。導熱矽膠是矽橡膠基體和導熱填料複合的熱界面(miàn)材料, 具有良好(hǎo)的導熱性、柔韌性、穩定性以及表面(miàn)天然的粘接性等優點被(bèi)應用于包括LED燈具在内的電子器件中。導熱矽膠作爲一種(zhǒng)導熱散熱界面(miàn)材料,基體矽橡膠的導熱性較差, 因此導熱矽膠主要依賴于導熱填料良好(hǎo)的熱導率來提高自身的導熱性能(néng)。

當前, 市場上應用較多爲銅、鋁、氧化鋁、氮化鋁、碳化矽等導熱填料,熱導率分别爲398、247、40、320、270 W /(m·K) , 室溫下采用以上填料填充界面(miàn)導熱材料, 體系的熱導率達到1~ 5 W /(m·K)時(shí), 填料填充體積要求較大。研究表明, 導熱填料采用相同的體積分數或質量分數填充導熱矽膠基體, 其熱導率越高, 複合材料的導熱性能(néng)則更優異, 因此選用熱導率較高的填料可制備較高熱導率的複合材料, 且可采用更少的填料達到同樣(yàng)的導熱效果。

石墨烯作爲一種(zhǒng)新型導熱填料, 實驗表明單層石墨烯的熱導率可高達5300 W /(m·K) , 具有超高的載流子遷移率、優異的熱導率、高比表面(miàn)積和高柔韌性等優點, 因此采用石墨烯填充到導熱矽膠基體中, 可以制備出高導熱性的石墨烯基導熱材料, 導熱性能(néng)遠遠優于采用其他傳統填料所制備的界面(miàn)導熱材料。近年來, 石墨烯作爲一種(zhǒng)理想的導熱填料, 成(chéng)爲了研究的熱點方向(xiàng)。

2、石墨烯導熱矽膠的高導熱機理

熱傳導依靠微觀粒子的相互碰撞和傳遞作用, 一般來說(shuō), 根據物質導熱時(shí)載體的不同, 固體材料内部的導熱載體分爲3種(zhǒng):電子、光子及聲子。其中無機非金屬材料主要依靠晶體原子振動産生的聲子導熱, 因此, 在強共價鍵合以及有序晶體晶格材料中導熱比較容易。導熱矽膠的基體主要爲聚氧矽烷, 是一類以矽氧鍵爲主鏈, 在矽原子上直接接有機基團的高分子聚合物, 基體中沒(méi)有自由電子, 分子運動困難, 因此聲子導熱是其主要導熱方式。由于聚矽氧烷高分子鏈無規纏繞導緻結晶度較低以及分子鏈對(duì)聲子的散射作用較強, 導緻其熱導率偏低, 僅約爲0.165 W /(m·K)。因此, 制備高導熱矽膠通常需要將(jiāng)熱導率較高的導熱填料加入到高分子聚合物中, 通過(guò)填料之間的聲子導熱實現熱傳導。

石墨烯是一種(zhǒng)由s p 雜化單層碳原子構成(chéng)的二維蜂窩狀晶格結構薄膜, 在石墨烯中,碳原子在不停地振動, 振動幅度可超過(guò)其厚度, 有序的晶體結構賦予其特殊的晶格振動簡正模能(néng)量量子即石墨烯進(jìn)行熱傳導的聲子載體, 同時(shí)由于其特殊的平面(miàn)結構以及較大的橫縱比, 降低了聲子散射效應, 表現出優異的導熱特性, 研究表明其熱導率已超越石墨、碳納米管等碳同素異形體的極限。導熱填料在基體中能(néng)否相互搭接, 形成(chéng)有效導熱網絡是表征複合材料導熱性能(néng)的重要依據, 石墨烯優異的導熱特性以及大片層結構, 能(néng)夠很好(hǎo)地在填充基材中形成(chéng)熱流網絡,獲得整體導熱性能(néng)優異的高導熱體系。

3、石墨烯導熱矽膠導熱性能(néng)的影響因素

石墨烯導熱矽膠體系的熱導率不僅與各相組成(chéng)的熱導率有關, 而且還(hái)與各相的相對(duì)含量、形态、分布以及相互作用有關, 制備過(guò)程中石墨烯層數、尺寸、分布等, 填料的含量、配方、添加順序等, 填料在基體材料中分散的溫度、壓強、時(shí)間等, 均可改變填料在基體中的分散性、界面(miàn)作用力以及空間支撐結構, 進(jìn)一步影響複合材料導熱、黏度、硬度和延展性等性能(néng)。

3.1 石墨烯層數

石墨烯導熱矽膠的導熱性與石墨烯填料的導熱性相關, 石墨烯的層數是其導熱性的決定性因素之一。石墨烯的定義中, 認爲隻有層數在10層以下的石墨才可以看作是二維結構, 具有石墨烯的特性。随著(zhe)石墨烯的層數增加, 其熱導率存在明顯降低的趨勢, 這(zhè)是由于熱量傳輸過(guò)程中, 石墨烯片層間的範德華力會(huì)強烈限制垂直于石墨烯平面(miàn)方向(xiàng)的 熱流,引起(qǐ)傳熱聲子載體的消散。

Ghosh等研究發(fā)現當石墨烯層數從2層增加到4層時(shí), 其熱導率從3000 W /(m·K)左右降低到1500 W /( m·K)。因此, 采用石墨烯作爲導熱填料添加到基體材料中時(shí), 需要保證石墨烯有良好(hǎo)的分散狀态。

3.2 石墨烯用量

采用石墨烯填充導熱矽膠, 當石墨烯含量較少時(shí), 填料被(bèi)聚合物基體分散, 造成(chéng)石墨烯片層之間難以接觸, 無法形成(chéng)導熱網絡結構, 因此熱導率在低填充量時(shí)較小;随著(zhe)石墨烯填充量的增加, 體系内逐漸形成(chéng)了貫穿整個聚合物基體的導熱網絡, 可使複合材料的熱導率大大提高;但是,當填充量增加到一定程度,由于石墨烯比表面(miàn)積較大,其片層間吸附作用力也相應增大,發(fā)生不可逆團聚,石墨烯片層的搭接、疊加可在基體材料中形成(chéng)空洞, 而空氣的熱導率僅爲0.0257W /(m·K),導緻體系的接觸熱阻的極大提升,嚴重阻礙了熱量的傳導。

此外, 導熱填料填充量過(guò)大,會(huì)損害基體材料的力學(xué)性能(néng)及加工性能(néng), 同時(shí)降低導熱矽膠的流動性、穩定性及分離性。石墨烯是一種(zhǒng)典型的零帶隙半金屬材料, 具有良好(hǎo)的導電性, 對(duì)于絕緣性要求較高的導熱矽膠, 石墨烯填充量過(guò)多時(shí), 無法保證體系的絕緣性能(néng)。

3.3 石墨烯導熱複合填料

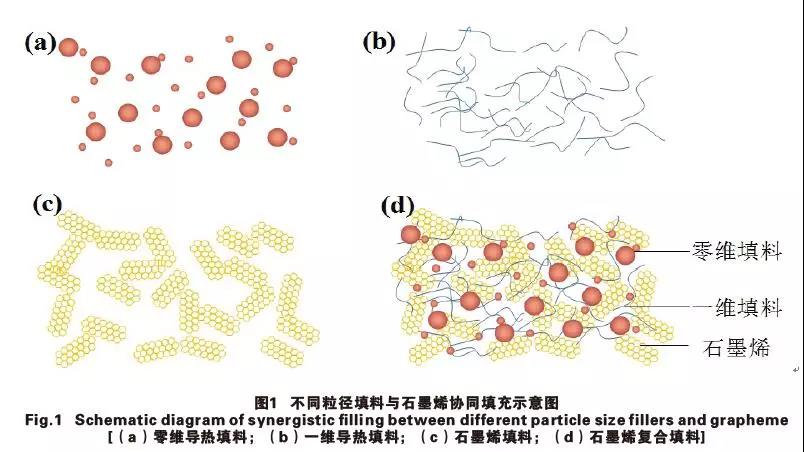

石墨烯作爲一種(zhǒng)二維平面(miàn)結構材料,具有很高的長(cháng)徑比和熱導率,與零維導熱材料及一維導熱材料作爲填料複配使用,可産生協同效應,顯著強化體系的熱導效果( 如圖1所示)。導熱矽膠可以結合各種(zhǒng)填料的優點來提高其性能(néng), 例如, 采用石墨烯與零維球形導熱材料制備複合填料, 一方面(miàn),球形填料形成(chéng)緊湊堆積結構可阻礙石墨烯團聚;另一方面(miàn), 石墨烯的二維平面(miàn)結構可以很大程度提高體系中聲子傳輸的速度和效率, 降低球形填料對(duì)聲子載體的散射作用。

大片層石墨烯填充導熱矽膠達到最佳改善效果時(shí),存在較多空隙,并且适當調配不同粒徑的導熱材料,體系的黏度小于單一導熱填料體系,Elliott等研究發(fā)現使用3種(zhǒng)以上不同粒徑的導熱填料,則體系的導熱填料摻量超過(guò)90 %。因此,通過(guò)采用不同粒徑大小或不同形貌的填料組合使用,能(néng)夠很好(hǎo)地填充剩下的空隙且保證體系的流動性, 與石墨烯形成(chéng)寬泛的導熱網絡,縮短傳熱距離。

3.4 表面(miàn)處理

單層石墨烯是由苯六元環組成(chéng)的純相晶體,表面(miàn)呈惰性狀态, 且石墨烯片層間較強的範德華力, 容易發(fā)生團聚, 與其他介質( 如水、部分有機溶劑等) 混合時(shí), 兩(liǎng)相間作用力較弱, 容易發(fā)生不相容的現象。采用石墨烯填充導熱矽膠, 填料與基體界面(miàn)之間存在一定的空隙, 内部熱量傳輸過(guò)程中,界面(miàn)作用會(huì)引起(qǐ)界面(miàn)熱阻, 直接影響體系的熱導率。因此,通過(guò)對(duì)石墨烯表面(miàn)進(jìn)行改性處理, 提高石墨烯與基體間的相容性, 不僅能(néng)夠改善石墨烯在基體中的分散效果, 提高最大填充量及熱導率, 同時(shí)能(néng)夠改善導熱體系的物理力學(xué)性能(néng)。

H u n g等研究發(fā)現, 石墨烯片層與聚合物之間存在較強的熱界面(miàn)阻力, 嚴重影響納米複合物之間的熱量傳輸;通過(guò)采用硝酸對(duì)石墨烯表面(miàn)進(jìn)行預處理, 提高兩(liǎng)相界面(miàn)的粘接作用力,可改善複合材料的導熱性能(néng)。

4、制備工藝

不同的制備工藝使得石墨烯片層在基體中的分散程度不同, 導緻熱流方向(xiàng)上填料的密度不一緻, 從而影響複合材料的熱導率。按照石墨烯與高分子高聚物複合時(shí)的狀态,可將(jiāng)共混方法分爲:溶液共混法、粉末共混法、熔融共混法。

(1)溶液共混法:利用溶劑溶解高聚物後(hòu), 將(jiāng)導熱填料均勻分散于混合溶液中, 蒸發(fā)溶劑後(hòu), 將(jiāng)混合物熔融澆鑄或模壓成(chéng)型或擠出成(chéng)型。溶液共混法隻能(néng)應用于可溶解的高聚物, 同時(shí)耗費大量的有機溶劑, 難以實現工業化生産。

(2)粉末共混法:采用高速攪拌法,將(jiāng)高聚物粉末與導熱填料粉末按比例混合均勻, 熔融澆鑄成(chéng)型。粉末共混法能(néng)夠很好(hǎo)地實現基體對(duì)填料的包裹, 且該方法受複合材料的加工性能(néng)影響較小, 可制備填料含量較高的複合材料, 與其他共混方法相比, 該方法得到的材料體系熱導率最高。

(3)熔融共混法:將(jiāng)導熱填料粉末直接加入到熔融态高聚物中, 借助混煉設備的剪切力混合均勻, 然後(hòu)加工成(chéng)型。熔融共混法成(chéng)本較低, 可進(jìn)行大規模生産, 但是對(duì)材料及設備的加工性能(néng)要求較高, 與其他共混方法相比, 該方法得到的材料體系熱導率最低。

5、展望

随著(zhe)半導體材料的集成(chéng)化、微型化和大功率化的高速發(fā)展,現代電子設備和L E D等半導體設施對(duì)導熱材料提出了更高的要求。石墨烯高導熱矽膠憑借其良好(hǎo)的熱導率以及優異的熱穩定性,在L E D半導體領域擁有廣闊的應用前景。目前, 針對(duì)石墨烯導熱矽膠的研究還(hái)在起(qǐ)步階段, 在今後(hòu)的工作中, 還(hái)可以對(duì)以下方面(miàn)進(jìn)行進(jìn)一步研究:

(1)進(jìn)一步考查石墨烯填充高導熱矽膠導熱性能(néng)的影響因素, 對(duì)影響因素形成(chéng)體系研究, 以便在制備過(guò)程中規避不良因素, 制備出具有優異性能(néng)的導熱矽膠。

(2)對(duì)石墨烯導熱複合填料各組成(chéng)部分之間的協同作用機制進(jìn)行深入探究, 實現複合導熱填料體系的可控調配。

(3)探究石墨烯最佳的可控表面(miàn)功能(néng)化處理方法, 解決石墨烯材料在聚合物基體中的分散性。

(4)實現高品質石墨烯的批量化生産,解決石墨烯導熱矽膠的成(chéng)本問題, 擴大石墨烯導熱矽膠市場化應用範圍。

近年來,發(fā)光二極管(LED)作爲新一代綠色照明光源得到了快速發(fā)展。同時(shí),LED發(fā)光效率、亮度和功率等方面(miàn)技術的開(kāi)發(fā)應用研究也得到廣泛關注。然而, 随著(zhe)大功率、高亮度LED的普及,LED芯片功率的增大, 傳統的小功率LED制造工藝和封裝技術已經(jīng)無法滿足市場需求,LED封裝技術將(jiāng)面(miàn)臨新的挑戰。

石墨烯導熱矽膠作爲一種(zhǒng)理想的界面(miàn)封裝材料, 具有廣闊的應用前景。本文綜述了石墨烯填充導熱矽膠的研究現狀、高導熱機理, 以及石墨烯層數、用量、複合填料、表面(miàn)處理、導熱矽膠制備工藝對(duì)導熱性能(néng)的影響, 并對(duì)未來石墨烯導熱矽膠的應用前景及研究方向(xiàng)進(jìn)行展望。

1、石墨烯導熱矽膠的研究現狀

封裝技術中的熱量管理技術是決定LED産品可靠性優劣的關鍵因素。研究表明, 大功率LED 80 %~90 %的輸入功率會(huì)轉化爲熱量,僅10%~20 %的輸入功率轉化爲光能(néng), 極大地降低了發(fā)光亮度, 此外, 芯片熱量的聚集容易引起(qǐ)LED節點溫度的升高, 導緻LED的波峰發(fā)生轉移, 改變照明光線的顔色, 同時(shí)縮短LED器件的使用壽命。散熱性能(néng)已成(chéng)爲制約LED器件使用壽命的關鍵因素。解決LED燈具的散熱問題, 主要從2個方面(miàn)入手,散熱結構和導熱材料, 其中發(fā)揮散熱效果最佳的是優異的導熱界面(miàn)材料, 實現導熱結構體與導熱界面(miàn)材料之間的緊密連接, 減小因界面(miàn)接觸引起(qǐ)的熱阻。目前市場上常用的高導熱界面(miàn)材料包括導熱矽脂、導熱雙面(miàn)貼、相變材料以及導熱矽膠。導熱矽膠是矽橡膠基體和導熱填料複合的熱界面(miàn)材料, 具有良好(hǎo)的導熱性、柔韌性、穩定性以及表面(miàn)天然的粘接性等優點被(bèi)應用于包括LED燈具在内的電子器件中。導熱矽膠作爲一種(zhǒng)導熱散熱界面(miàn)材料,基體矽橡膠的導熱性較差, 因此導熱矽膠主要依賴于導熱填料良好(hǎo)的熱導率來提高自身的導熱性能(néng)。

當前, 市場上應用較多爲銅、鋁、氧化鋁、氮化鋁、碳化矽等導熱填料,熱導率分别爲398、247、40、320、270 W /(m·K) , 室溫下采用以上填料填充界面(miàn)導熱材料, 體系的熱導率達到1~ 5 W /(m·K)時(shí), 填料填充體積要求較大。研究表明, 導熱填料采用相同的體積分數或質量分數填充導熱矽膠基體, 其熱導率越高, 複合材料的導熱性能(néng)則更優異, 因此選用熱導率較高的填料可制備較高熱導率的複合材料, 且可采用更少的填料達到同樣(yàng)的導熱效果。

石墨烯作爲一種(zhǒng)新型導熱填料, 實驗表明單層石墨烯的熱導率可高達5300 W /(m·K) , 具有超高的載流子遷移率、優異的熱導率、高比表面(miàn)積和高柔韌性等優點, 因此采用石墨烯填充到導熱矽膠基體中, 可以制備出高導熱性的石墨烯基導熱材料, 導熱性能(néng)遠遠優于采用其他傳統填料所制備的界面(miàn)導熱材料。近年來, 石墨烯作爲一種(zhǒng)理想的導熱填料, 成(chéng)爲了研究的熱點方向(xiàng)。

2、石墨烯導熱矽膠的高導熱機理

熱傳導依靠微觀粒子的相互碰撞和傳遞作用, 一般來說(shuō), 根據物質導熱時(shí)載體的不同, 固體材料内部的導熱載體分爲3種(zhǒng):電子、光子及聲子。其中無機非金屬材料主要依靠晶體原子振動産生的聲子導熱, 因此, 在強共價鍵合以及有序晶體晶格材料中導熱比較容易。導熱矽膠的基體主要爲聚氧矽烷, 是一類以矽氧鍵爲主鏈, 在矽原子上直接接有機基團的高分子聚合物, 基體中沒(méi)有自由電子, 分子運動困難, 因此聲子導熱是其主要導熱方式。由于聚矽氧烷高分子鏈無規纏繞導緻結晶度較低以及分子鏈對(duì)聲子的散射作用較強, 導緻其熱導率偏低, 僅約爲0.165 W /(m·K)。因此, 制備高導熱矽膠通常需要將(jiāng)熱導率較高的導熱填料加入到高分子聚合物中, 通過(guò)填料之間的聲子導熱實現熱傳導。

石墨烯是一種(zhǒng)由s p 雜化單層碳原子構成(chéng)的二維蜂窩狀晶格結構薄膜, 在石墨烯中,碳原子在不停地振動, 振動幅度可超過(guò)其厚度, 有序的晶體結構賦予其特殊的晶格振動簡正模能(néng)量量子即石墨烯進(jìn)行熱傳導的聲子載體, 同時(shí)由于其特殊的平面(miàn)結構以及較大的橫縱比, 降低了聲子散射效應, 表現出優異的導熱特性, 研究表明其熱導率已超越石墨、碳納米管等碳同素異形體的極限。導熱填料在基體中能(néng)否相互搭接, 形成(chéng)有效導熱網絡是表征複合材料導熱性能(néng)的重要依據, 石墨烯優異的導熱特性以及大片層結構, 能(néng)夠很好(hǎo)地在填充基材中形成(chéng)熱流網絡,獲得整體導熱性能(néng)優異的高導熱體系。

3、石墨烯導熱矽膠導熱性能(néng)的影響因素

石墨烯導熱矽膠體系的熱導率不僅與各相組成(chéng)的熱導率有關, 而且還(hái)與各相的相對(duì)含量、形态、分布以及相互作用有關, 制備過(guò)程中石墨烯層數、尺寸、分布等, 填料的含量、配方、添加順序等, 填料在基體材料中分散的溫度、壓強、時(shí)間等, 均可改變填料在基體中的分散性、界面(miàn)作用力以及空間支撐結構, 進(jìn)一步影響複合材料導熱、黏度、硬度和延展性等性能(néng)。

3.1 石墨烯層數

石墨烯導熱矽膠的導熱性與石墨烯填料的導熱性相關, 石墨烯的層數是其導熱性的決定性因素之一。石墨烯的定義中, 認爲隻有層數在10層以下的石墨才可以看作是二維結構, 具有石墨烯的特性。随著(zhe)石墨烯的層數增加, 其熱導率存在明顯降低的趨勢, 這(zhè)是由于熱量傳輸過(guò)程中, 石墨烯片層間的範德華力會(huì)強烈限制垂直于石墨烯平面(miàn)方向(xiàng)的 熱流,引起(qǐ)傳熱聲子載體的消散。

Ghosh等研究發(fā)現當石墨烯層數從2層增加到4層時(shí), 其熱導率從3000 W /(m·K)左右降低到1500 W /( m·K)。因此, 采用石墨烯作爲導熱填料添加到基體材料中時(shí), 需要保證石墨烯有良好(hǎo)的分散狀态。

3.2 石墨烯用量

采用石墨烯填充導熱矽膠, 當石墨烯含量較少時(shí), 填料被(bèi)聚合物基體分散, 造成(chéng)石墨烯片層之間難以接觸, 無法形成(chéng)導熱網絡結構, 因此熱導率在低填充量時(shí)較小;随著(zhe)石墨烯填充量的增加, 體系内逐漸形成(chéng)了貫穿整個聚合物基體的導熱網絡, 可使複合材料的熱導率大大提高;但是,當填充量增加到一定程度,由于石墨烯比表面(miàn)積較大,其片層間吸附作用力也相應增大,發(fā)生不可逆團聚,石墨烯片層的搭接、疊加可在基體材料中形成(chéng)空洞, 而空氣的熱導率僅爲0.0257W /(m·K),導緻體系的接觸熱阻的極大提升,嚴重阻礙了熱量的傳導。

此外, 導熱填料填充量過(guò)大,會(huì)損害基體材料的力學(xué)性能(néng)及加工性能(néng), 同時(shí)降低導熱矽膠的流動性、穩定性及分離性。石墨烯是一種(zhǒng)典型的零帶隙半金屬材料, 具有良好(hǎo)的導電性, 對(duì)于絕緣性要求較高的導熱矽膠, 石墨烯填充量過(guò)多時(shí), 無法保證體系的絕緣性能(néng)。

3.3 石墨烯導熱複合填料

石墨烯作爲一種(zhǒng)二維平面(miàn)結構材料,具有很高的長(cháng)徑比和熱導率,與零維導熱材料及一維導熱材料作爲填料複配使用,可産生協同效應,顯著強化體系的熱導效果( 如圖1所示)。導熱矽膠可以結合各種(zhǒng)填料的優點來提高其性能(néng), 例如, 采用石墨烯與零維球形導熱材料制備複合填料, 一方面(miàn),球形填料形成(chéng)緊湊堆積結構可阻礙石墨烯團聚;另一方面(miàn), 石墨烯的二維平面(miàn)結構可以很大程度提高體系中聲子傳輸的速度和效率, 降低球形填料對(duì)聲子載體的散射作用。

大片層石墨烯填充導熱矽膠達到最佳改善效果時(shí),存在較多空隙,并且适當調配不同粒徑的導熱材料,體系的黏度小于單一導熱填料體系,Elliott等研究發(fā)現使用3種(zhǒng)以上不同粒徑的導熱填料,則體系的導熱填料摻量超過(guò)90 %。因此,通過(guò)采用不同粒徑大小或不同形貌的填料組合使用,能(néng)夠很好(hǎo)地填充剩下的空隙且保證體系的流動性, 與石墨烯形成(chéng)寬泛的導熱網絡,縮短傳熱距離。

3.4 表面(miàn)處理

單層石墨烯是由苯六元環組成(chéng)的純相晶體,表面(miàn)呈惰性狀态, 且石墨烯片層間較強的範德華力, 容易發(fā)生團聚, 與其他介質( 如水、部分有機溶劑等) 混合時(shí), 兩(liǎng)相間作用力較弱, 容易發(fā)生不相容的現象。采用石墨烯填充導熱矽膠, 填料與基體界面(miàn)之間存在一定的空隙, 内部熱量傳輸過(guò)程中,界面(miàn)作用會(huì)引起(qǐ)界面(miàn)熱阻, 直接影響體系的熱導率。因此,通過(guò)對(duì)石墨烯表面(miàn)進(jìn)行改性處理, 提高石墨烯與基體間的相容性, 不僅能(néng)夠改善石墨烯在基體中的分散效果, 提高最大填充量及熱導率, 同時(shí)能(néng)夠改善導熱體系的物理力學(xué)性能(néng)。

H u n g等研究發(fā)現, 石墨烯片層與聚合物之間存在較強的熱界面(miàn)阻力, 嚴重影響納米複合物之間的熱量傳輸;通過(guò)采用硝酸對(duì)石墨烯表面(miàn)進(jìn)行預處理, 提高兩(liǎng)相界面(miàn)的粘接作用力,可改善複合材料的導熱性能(néng)。

4、制備工藝

不同的制備工藝使得石墨烯片層在基體中的分散程度不同, 導緻熱流方向(xiàng)上填料的密度不一緻, 從而影響複合材料的熱導率。按照石墨烯與高分子高聚物複合時(shí)的狀态,可將(jiāng)共混方法分爲:溶液共混法、粉末共混法、熔融共混法。

(1)溶液共混法:利用溶劑溶解高聚物後(hòu), 將(jiāng)導熱填料均勻分散于混合溶液中, 蒸發(fā)溶劑後(hòu), 將(jiāng)混合物熔融澆鑄或模壓成(chéng)型或擠出成(chéng)型。溶液共混法隻能(néng)應用于可溶解的高聚物, 同時(shí)耗費大量的有機溶劑, 難以實現工業化生産。

(2)粉末共混法:采用高速攪拌法,將(jiāng)高聚物粉末與導熱填料粉末按比例混合均勻, 熔融澆鑄成(chéng)型。粉末共混法能(néng)夠很好(hǎo)地實現基體對(duì)填料的包裹, 且該方法受複合材料的加工性能(néng)影響較小, 可制備填料含量較高的複合材料, 與其他共混方法相比, 該方法得到的材料體系熱導率最高。

(3)熔融共混法:將(jiāng)導熱填料粉末直接加入到熔融态高聚物中, 借助混煉設備的剪切力混合均勻, 然後(hòu)加工成(chéng)型。熔融共混法成(chéng)本較低, 可進(jìn)行大規模生産, 但是對(duì)材料及設備的加工性能(néng)要求較高, 與其他共混方法相比, 該方法得到的材料體系熱導率最低。

5、展望

随著(zhe)半導體材料的集成(chéng)化、微型化和大功率化的高速發(fā)展,現代電子設備和L E D等半導體設施對(duì)導熱材料提出了更高的要求。石墨烯高導熱矽膠憑借其良好(hǎo)的熱導率以及優異的熱穩定性,在L E D半導體領域擁有廣闊的應用前景。目前, 針對(duì)石墨烯導熱矽膠的研究還(hái)在起(qǐ)步階段, 在今後(hòu)的工作中, 還(hái)可以對(duì)以下方面(miàn)進(jìn)行進(jìn)一步研究:

(1)進(jìn)一步考查石墨烯填充高導熱矽膠導熱性能(néng)的影響因素, 對(duì)影響因素形成(chéng)體系研究, 以便在制備過(guò)程中規避不良因素, 制備出具有優異性能(néng)的導熱矽膠。

(2)對(duì)石墨烯導熱複合填料各組成(chéng)部分之間的協同作用機制進(jìn)行深入探究, 實現複合導熱填料體系的可控調配。

(3)探究石墨烯最佳的可控表面(miàn)功能(néng)化處理方法, 解決石墨烯材料在聚合物基體中的分散性。

(4)實現高品質石墨烯的批量化生産,解決石墨烯導熱矽膠的成(chéng)本問題, 擴大石墨烯導熱矽膠市場化應用範圍。