LED封裝材料的應用現狀和發(fā)展趨勢(上)

一、LED封裝技術與材料綜述

LED是半導體發(fā)光二極管,現已廣泛應用于照明、顯示、信息和傳感器等諸多領域。LED器件按功率及用途要求,采用相應的封裝材料,主要包括環氧樹脂、有機矽樹脂和無機封裝材料等。

封裝材料和封裝工藝、封裝設備需要互相匹配,他們基本是一一對(duì)應的關系。LED封裝的主流方式有以下幾種(zhǒng):

1)基于液态膠水的點膠灌封;

2)基于固态 EMc 的Transfer Molding轉進(jìn)注射成(chéng)型;

3)基于半固化膠膜的真空壓合成(chéng)型;

4)其他特殊封裝方式,如基于液态樹脂的模具注射成(chéng)型、基于觸變膠水的刷塗或印刷、噴塗等封裝工藝。

1.1 點膠灌封技術

點膠灌封技術是LED封裝常用的标準工藝,點膠工藝的核心設備包括點膠機(有氣壓、柱塞泵、齒輪泵等供料方式)、一體成(chéng)型的帶圍壩或反射杯的金屬支架,封裝材料爲雙組分或單組份膠水。無論液态環氧樹脂還(hái)是液态有機矽膠水,基本采用雙組分包裝方式,這(zhè)是因爲雙組分有利于材料的長(cháng)期存儲,但點膠灌封前,他們需經(jīng)過(guò)充分混合達到均一才能(néng)使用。爲了將(jiāng)膠水與無機材料(例如熒光粉)充分混合,就(jiù)必須借助于高速雙行星分散機,這(zhè)樣(yàng)才能(néng)确保無機材料在有機樹脂内的均一分散。混合後(hòu)的材料需按供應商的推薦操作方法進(jìn)行LED的封裝,并且在規定時(shí)間内用畢,否則,無機材料無法在液态膠水中長(cháng)期穩定分散,會(huì)發(fā)生團聚和沉降現象。此外,A、B組分混合後(hòu),即使在室溫儲存,也會(huì)發(fā)生化學(xué)交聯或吸濕,從而影響材料的黏度穩定。環氧樹脂主要以酸酐作爲固化劑,配置成(chéng)加成(chéng)反應型封裝材料,這(zhè)種(zhǒng)環氧樹脂是A、B雙組分配方。此外,環氧樹脂還(hái)可以基于陽離子反應機理配置成(chéng)單組份膠水。這(zhè)種(zhǒng)陽離子反應配方材料更具耐熱性和耐高溫黃變能(néng)力,但礙于催化體系成(chéng)本高,無法普遍使用,僅僅限定在觸變性要求較高的封裝領域。用 于LED封裝應用的有機矽膠水主要是采用金屬鉑催化含雙鍵的有機矽氧烷與含矽氫的有機矽氧烷的加成(chéng)反應體系。該反應體系通常配制成(chéng)A、B雙組分封裝材料,它們穩定性好(hǎo),便于儲存。LED封裝膠水大部分是熱固化的材料,也有部分封裝材料爲了特殊應用而采用UV光固化體系。對(duì)于熱固化材料,點膠後(hòu),膠水需要經(jīng)過(guò)150度約2-5小時(shí)的高溫烘烤,實現完全固化封裝。當樹脂固化時(shí),樹脂會(huì)發(fā)生一定的體積收縮,産生收縮應力,這(zhè)會(huì)對(duì)樹脂與芯片、芯片與銀膠的粘結、金線焊點部位、樹脂與支架的結合界面(miàn)等産生一定影響。因此,封裝材料和封裝工藝對(duì)LED器件的系統穩定性有直接關聯,封裝工程師需要系統細緻研究分析,以确定最佳封裝工藝和封裝材料。

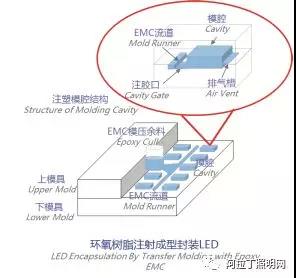

1.2 基于熱固性樹脂封裝材料的轉進(jìn)塑封(Transfer Molding)技術

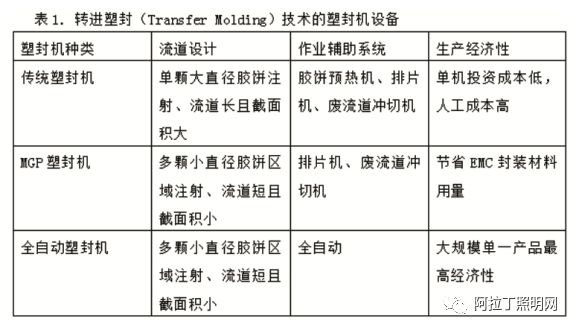

Transfer Molding 就(jiù)是轉進(jìn)塑封技術,由塑封機、芯片及其支撐材料、EMC(Epoxy Molding Compound) 封裝樹脂三大要素構成(chéng)。主要塑封機設備的分類和生成(chéng)經(jīng)濟性總結在表1中。

芯片的支撐有金屬支架(leadframe)和基闆(PCB substrate)兩(liǎng)種(zhǒng)。正裝芯片由導電或非導電固晶膠粘結在支架或基闆上(die bonding),再經(jīng)過(guò)金線(部分産品用鋁線或銅線)連接芯片和支撐的接點。倒裝芯片則通過(guò)錫膏或共晶焊接固定到支撐上,免去金線連接(wire bonding)。

LED封裝用環氧樹脂塑封料EMC是由環氧樹脂、固化劑、特種(zhǒng)添加劑組成(chéng)的半固化、常溫爲固态的樹脂材料,呈圓柱狀“餅料”。行業通常以直徑35mm、46mm、48mm稱爲“大餅料”,适用于傳統塑封機;而直徑13mm、14mm、16mm爲“小餅料”,适用于MGP模或全自動模機。EMC在封裝溫度,通常是150°c下開(kāi)始融化,在塑封機的傳輸杆推動下,經(jīng)過(guò)流道(dào),注射入含有芯片的模腔中。EMC在高溫下會(huì)發(fā)生固化反應,而失去流動性,塑封機完成(chéng)轉進(jìn)注射後(hòu),經(jīng)過(guò)幾分鍾的保壓,即可确保EMC固化完全,完成(chéng)LED封裝過(guò)程。

1.3 基于半固化有機矽熒光膠膜的熱壓合封裝技術

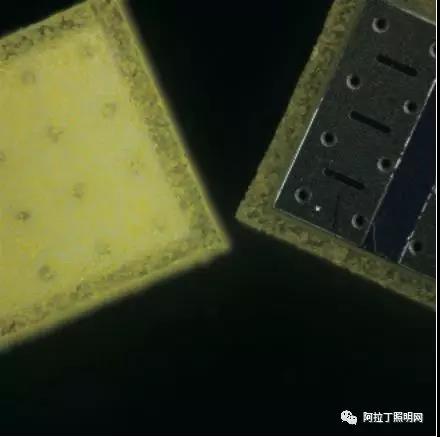

膠膜壓合技術是近五年新興的一種(zhǒng)中大功率LED的CSP(chip scale package)封裝方法。LED CSP結構具有光色均一、散熱結構優良、貼裝尺寸小等優勢,在電視背光、手機背光、車燈、閃光燈、商業照明及智慧照明領域,與傳統正裝 LED封裝形式相比,膠膜壓合技術有無法替代的技術優勢,將(jiāng)推動LED領域的快速發(fā)展。LED行業的CSP概念參考了IC行業的概念,即封裝後(hòu)器件尺寸不超過(guò)未封裝前裸芯片的1.14倍。LED行業的CSP概念與IC略有不同的是其和倒裝芯片技術是緊密結合的,即免除金線連接(Wire Bonding),可直接供燈具廠表貼SMT使用。

封裝LED CSP的核心技術是在芯片的五個出光面(miàn)形成(chéng)厚度可控、且均勻一緻的熒光膠層。在膠膜法技術成(chéng)熟之前,多采用噴塗熒光膠水的方式在芯片表面(miàn)形成(chéng)熒光層。噴塗工藝根據LED色溫設計,需要反複噴塗 7-15次才能(néng)達到設計要求,因此生産效率不佳。熒光膠膜壓合法,借助于精密的壓合設備和壓合治具、以及半固化熒光膠膜的穩定和均一性,能(néng)夠以較高精度和效率制作CSP,大幅度地提高生産效率。

熒光膠膜壓合法工藝的核心步驟是:倒裝芯片在耐熱膠膜上陣列置晶、與預制的熒光膠膜在真空壓合治具内結合、5-10分鍾的真空保壓及膠膜固化、硬化膠膜及芯片陣列的切割。真空壓合設備需具備上、下模闆高精度控溫、快速抽真空、軟合模行程控制等工藝基本能(néng)力。以35mil*35mil的倒裝芯片爲例,一塊标準 100mm*100mm的壓合治具可以容納6000顆芯片陣列;已成(chéng)熟量産的壓合機操作台面(miàn),一次性可放置4片标準壓合治具,由此可以得出單機台的CSP的生産能(néng)力(以壓合周期10分鍾計)爲144K/hr。因此,熒光膠膜壓合法是高效率、低成(chéng)本、易掌控的CSP制造方法。

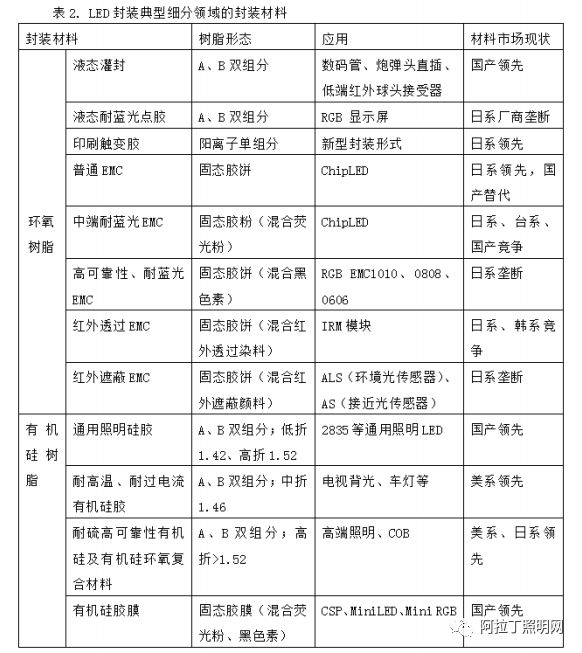

二、LED封裝新興細分領域的封裝材料

按照材料化學(xué)組成(chéng)分類,LED封裝材料主要包括環氧樹脂和有機矽兩(liǎng)大類;而按照封裝應用和封裝工藝方式分類,封裝材料又有更多細分。表2給出了封裝材料形态、 封裝工藝、封裝産品應用及材料供方競争态勢。

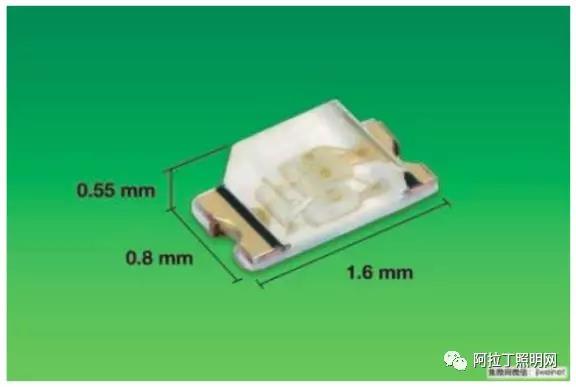

2.1 細分市場一: 環氧EMC封裝小功率指示用ChipLED

小功率LED用于指示燈的器件采用基闆或金屬支架封裝的ChipLED,因産量大、良率和效率競争激烈,生産廠商基本采用transfer Molding方式用固态環氧樹脂封裝。主流産品包括紅光、綠光、藍光和黃光的ChipLED 0603,0805,1206 等,可以是單色、雙色或RGB全彩。

這(zhè)一領域因白色家電和消費電子對(duì)器件可靠性要求适中,封裝材料EMC主要強調:

(1)對(duì)PCB基闆以及鍍 銀金屬支架的粘結;

(2)樹脂耐回流焊溫度,不發(fā)生熱應 力死燈;

(3)耐返修解焊高溫不變黃。這(zhè)一細分領域代表材料有日東電工NT-8524、長(cháng)春化工CV1002和德高化成(chéng)TC-8020等。

2.2 細分市場二:小功率白光ChipLED

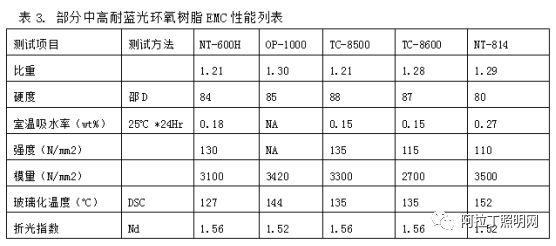

除彩色chipLED外,指示燈應用還(hái)有白光器件的需求; 另外,白光ChipLED 還(hái)可以應用在單色LCD背光、汽車氛圍燈、汽車顯示屏背光等高端應用。這(zhè)類 LED器件,因功率較低(<0.2W),不必采用耐受藍光能(néng)力更高的有機矽材料,而是采用中高耐藍光環氧樹脂EMC混合熒光粉,以transfer Molding方式封裝。這(zhè)一細分市場多采用SOL Epoxy的OP-1000、日東NT-600H、NT-814、 德高化成(chéng)CT-8500、TC-8600等牌号。

封裝用戶混合熒光粉的最大難點在于幹混法的分散均一性。由于EMC廠商提供的膠餅一般呈圓柱顆粒狀,封裝廠需先行粉碎,再與熒光粉按比例混合,并再一次打餅成(chéng)膠粒,這(zhè)一過(guò)程爲幹混法。從分散均一性來看,樹脂的粉末平均粒徑越接近熒光粉粒徑(一般爲D50=8-16um)、且樹脂粉粒徑分布半峰寬越窄,熒光粉的分散均一度就(jiù)越高,白光LED的落BIN就(jiù)越集中。樹脂粉碎的粒徑控制是非常專業的粉體制造過(guò)程,需要專業的設備與品質管控。目前,部分國(guó)内EMC廠商已經(jīng)順應市場要求,以粉體成(chéng)品方式提供EMC材料。

2.3 細分市場三:小間距RGB LED顯示屏用環氧樹脂EMC

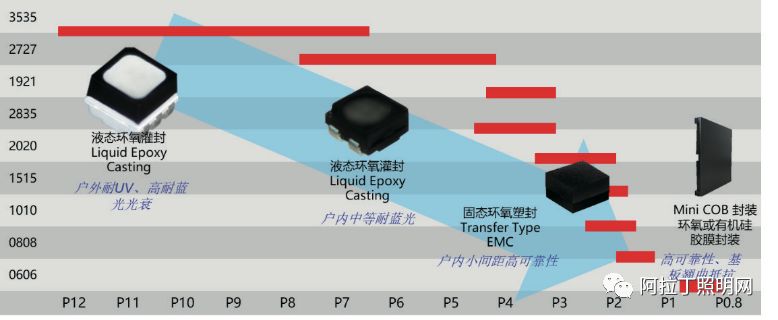

近年來,市場增長(cháng)最快的LED細分産品是RGB顯示屏。普通間距(P>3)RGB仍采用液态環氧灌封形式,應用較爲集中的封裝尺寸有1921、2121、3030、5050(反射杯外型尺寸),封裝樹脂較流行應用稻田H2002(戶内)及IK1001(戶外)。

市場熱點的小間距RGB屏(P<1.9)則采用transfer Molding方式,由整塊基版陣列固晶打線,通過(guò)over Molding成(chéng)型、然後(hòu)切割(singulation),制成(chéng)五面(miàn)發(fā)光的EMc1010及EMC0808。新一代基于R、G、B倒裝芯片的Mini-COB,向(xiàng)著(zhe)更小間距及控制IC集成(chéng)化、模塊化發(fā)展,家用tV將(jiāng)有望從LCD的Passive Mode 進(jìn)入LED的Active Mode時(shí)代。

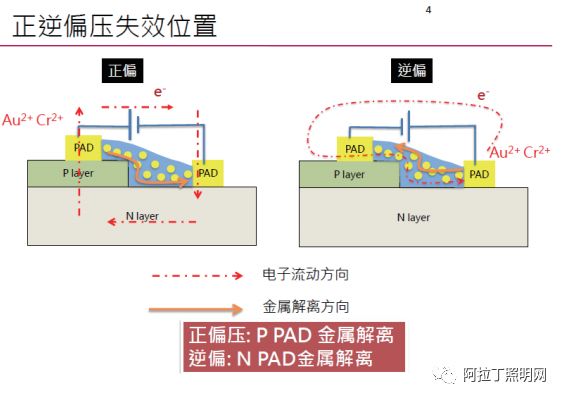

RGB顯示屏因長(cháng)期高溫狀态下工作,LED器件需通過(guò)嚴格的PCT及TCT測試。封裝樹脂的粘結能(néng)力、耐潮氣滲透、不純離子雜質含量是影響RGB器件可靠性的關鍵因素。特别是沿海城市的鹽霧侵蝕,是RGB屏死燈及常亮的失效主要原因。失效原理如圖7所示。

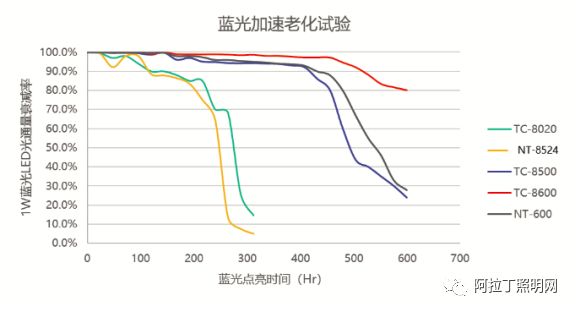

此外,戶外RGB屏一般需要全功率點亮,而且,需要抵抗太陽紫外線的照射,這(zhè)就(jiù)要求封裝材料耐藍光光衰能(néng)力36個月保持80%以上。戶内屏功率開(kāi)啓一般在30%- 50%,對(duì)封裝材料耐光衰能(néng)力的要求稍低。此外,RGB屏的返修解錫過(guò)程的高溫易造成(chéng)封裝材料黃變,這(zhè)就(jiù)需要樹脂有較強耐高溫性能(néng)。這(zhè)一細分領域可選的封裝材料不多,除少數廠商使用有機矽樹脂封裝外,日東電工的高可靠性樹脂nt-600H基本是市場壟斷材料。最近,德高化成(chéng)推出氯離子不純物含量相比nt-600H降低70%的更高可靠性EMC TC-8600,有望爲RGB封裝用戶提供更多材料選擇。

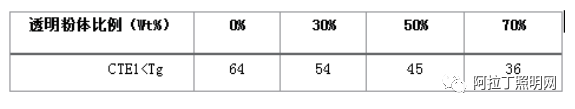

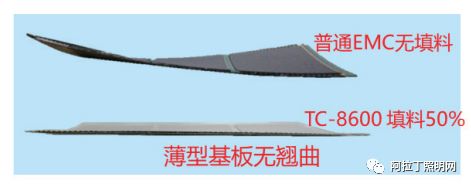

小間距EMC五面(miàn)出光燈珠的封裝型号(尺寸)主要有EMC1010、EMC0808、EMC0606。由于基闆材料的熱膨脹系數(CTE)爲4-7ppm/degc,而純環氧樹脂的熱膨脹系數爲60-70ppm/degc,這(zhè)兩(liǎng)種(zhǒng)材料的熱膨脹系數之差非常大,導緻封裝後(hòu)整闆材料翹曲。基闆厚度越薄,則翹曲越發(fā)明顯,甚至翹曲影響後(hòu)道(dào)切割工序的進(jìn)行。爲了減小翹曲,可行的方法是降低環氧樹脂封裝材料的CTE(熱膨脹系數),通常添加無機粉體材料得到環氧樹脂-無機物複合材料,使其CTE接近基闆材料的CTE。這(zhè)一技術在IC行業封裝樹脂中廣泛應用并且成(chéng)熟,然而,普通的無機粉體或者不透明,或者離子不純物含量超标,無法應用在RGB EMC透明環氧樹脂體系中。德高化成(chéng)近期發(fā)表了添加特殊透明粉體的TC-8600F環氧樹脂-透明填料複合體系産品,該體系添加的粉體材料與環氧樹脂有一緻的光學(xué)折射率,可保證光線透過(guò)率接近純環氧樹脂。

表4. 添加特殊透明粉體的TC-8600F環氧樹脂-透明填料複合體系的熱膨脹系數

2.4 細分市場四:光譜選擇透過(guò)/吸收EMC

随著(zhe)智能(néng)手機、穿戴設備、物聯網、大尺寸LCD白闆的興起(qǐ),紅外通訊、環境光傳感器、接近光傳感器等一系列紅外器件迅速發(fā)展起(qǐ)來。傳感器的工作原理是通過(guò)對(duì)光譜的選擇性過(guò)濾,由LED芯片對(duì)特定波長(cháng)光線生成(chéng)電信号反饋,達到開(kāi)關控制目的。封裝樹脂通過(guò)添加某些過(guò)濾物質,可以實現對(duì)可見光(550nm特征波長(cháng))或紅外光(840nm特征波長(cháng))的選擇性透過(guò),而屏蔽其他波段光線進(jìn)入芯片。可見光透過(guò)的器件可以做成(chéng)環境光傳感器,而紅外光透過(guò)的器件可以與可見光透過(guò)器件組合,做成(chéng)接近光傳感器。選擇性強且透過(guò)率高的過(guò)濾添加物目前尚待國(guó)産化。一般的紅外器件基本采用普通EMC封裝。某些新開(kāi)發(fā)的封裝形式結構複雜、出現

LED是半導體發(fā)光二極管,現已廣泛應用于照明、顯示、信息和傳感器等諸多領域。LED器件按功率及用途要求,采用相應的封裝材料,主要包括環氧樹脂、有機矽樹脂和無機封裝材料等。

封裝材料和封裝工藝、封裝設備需要互相匹配,他們基本是一一對(duì)應的關系。LED封裝的主流方式有以下幾種(zhǒng):

1)基于液态膠水的點膠灌封;

2)基于固态 EMc 的Transfer Molding轉進(jìn)注射成(chéng)型;

3)基于半固化膠膜的真空壓合成(chéng)型;

4)其他特殊封裝方式,如基于液态樹脂的模具注射成(chéng)型、基于觸變膠水的刷塗或印刷、噴塗等封裝工藝。

點膠灌封技術是LED封裝常用的标準工藝,點膠工藝的核心設備包括點膠機(有氣壓、柱塞泵、齒輪泵等供料方式)、一體成(chéng)型的帶圍壩或反射杯的金屬支架,封裝材料爲雙組分或單組份膠水。無論液态環氧樹脂還(hái)是液态有機矽膠水,基本采用雙組分包裝方式,這(zhè)是因爲雙組分有利于材料的長(cháng)期存儲,但點膠灌封前,他們需經(jīng)過(guò)充分混合達到均一才能(néng)使用。爲了將(jiāng)膠水與無機材料(例如熒光粉)充分混合,就(jiù)必須借助于高速雙行星分散機,這(zhè)樣(yàng)才能(néng)确保無機材料在有機樹脂内的均一分散。混合後(hòu)的材料需按供應商的推薦操作方法進(jìn)行LED的封裝,并且在規定時(shí)間内用畢,否則,無機材料無法在液态膠水中長(cháng)期穩定分散,會(huì)發(fā)生團聚和沉降現象。此外,A、B組分混合後(hòu),即使在室溫儲存,也會(huì)發(fā)生化學(xué)交聯或吸濕,從而影響材料的黏度穩定。環氧樹脂主要以酸酐作爲固化劑,配置成(chéng)加成(chéng)反應型封裝材料,這(zhè)種(zhǒng)環氧樹脂是A、B雙組分配方。此外,環氧樹脂還(hái)可以基于陽離子反應機理配置成(chéng)單組份膠水。這(zhè)種(zhǒng)陽離子反應配方材料更具耐熱性和耐高溫黃變能(néng)力,但礙于催化體系成(chéng)本高,無法普遍使用,僅僅限定在觸變性要求較高的封裝領域。用 于LED封裝應用的有機矽膠水主要是采用金屬鉑催化含雙鍵的有機矽氧烷與含矽氫的有機矽氧烷的加成(chéng)反應體系。該反應體系通常配制成(chéng)A、B雙組分封裝材料,它們穩定性好(hǎo),便于儲存。LED封裝膠水大部分是熱固化的材料,也有部分封裝材料爲了特殊應用而采用UV光固化體系。對(duì)于熱固化材料,點膠後(hòu),膠水需要經(jīng)過(guò)150度約2-5小時(shí)的高溫烘烤,實現完全固化封裝。當樹脂固化時(shí),樹脂會(huì)發(fā)生一定的體積收縮,産生收縮應力,這(zhè)會(huì)對(duì)樹脂與芯片、芯片與銀膠的粘結、金線焊點部位、樹脂與支架的結合界面(miàn)等産生一定影響。因此,封裝材料和封裝工藝對(duì)LED器件的系統穩定性有直接關聯,封裝工程師需要系統細緻研究分析,以确定最佳封裝工藝和封裝材料。

1.2 基于熱固性樹脂封裝材料的轉進(jìn)塑封(Transfer Molding)技術

Transfer Molding 就(jiù)是轉進(jìn)塑封技術,由塑封機、芯片及其支撐材料、EMC(Epoxy Molding Compound) 封裝樹脂三大要素構成(chéng)。主要塑封機設備的分類和生成(chéng)經(jīng)濟性總結在表1中。

芯片的支撐有金屬支架(leadframe)和基闆(PCB substrate)兩(liǎng)種(zhǒng)。正裝芯片由導電或非導電固晶膠粘結在支架或基闆上(die bonding),再經(jīng)過(guò)金線(部分産品用鋁線或銅線)連接芯片和支撐的接點。倒裝芯片則通過(guò)錫膏或共晶焊接固定到支撐上,免去金線連接(wire bonding)。

LED封裝用環氧樹脂塑封料EMC是由環氧樹脂、固化劑、特種(zhǒng)添加劑組成(chéng)的半固化、常溫爲固态的樹脂材料,呈圓柱狀“餅料”。行業通常以直徑35mm、46mm、48mm稱爲“大餅料”,适用于傳統塑封機;而直徑13mm、14mm、16mm爲“小餅料”,适用于MGP模或全自動模機。EMC在封裝溫度,通常是150°c下開(kāi)始融化,在塑封機的傳輸杆推動下,經(jīng)過(guò)流道(dào),注射入含有芯片的模腔中。EMC在高溫下會(huì)發(fā)生固化反應,而失去流動性,塑封機完成(chéng)轉進(jìn)注射後(hòu),經(jīng)過(guò)幾分鍾的保壓,即可确保EMC固化完全,完成(chéng)LED封裝過(guò)程。

膠膜壓合技術是近五年新興的一種(zhǒng)中大功率LED的CSP(chip scale package)封裝方法。LED CSP結構具有光色均一、散熱結構優良、貼裝尺寸小等優勢,在電視背光、手機背光、車燈、閃光燈、商業照明及智慧照明領域,與傳統正裝 LED封裝形式相比,膠膜壓合技術有無法替代的技術優勢,將(jiāng)推動LED領域的快速發(fā)展。LED行業的CSP概念參考了IC行業的概念,即封裝後(hòu)器件尺寸不超過(guò)未封裝前裸芯片的1.14倍。LED行業的CSP概念與IC略有不同的是其和倒裝芯片技術是緊密結合的,即免除金線連接(Wire Bonding),可直接供燈具廠表貼SMT使用。

封裝LED CSP的核心技術是在芯片的五個出光面(miàn)形成(chéng)厚度可控、且均勻一緻的熒光膠層。在膠膜法技術成(chéng)熟之前,多采用噴塗熒光膠水的方式在芯片表面(miàn)形成(chéng)熒光層。噴塗工藝根據LED色溫設計,需要反複噴塗 7-15次才能(néng)達到設計要求,因此生産效率不佳。熒光膠膜壓合法,借助于精密的壓合設備和壓合治具、以及半固化熒光膠膜的穩定和均一性,能(néng)夠以較高精度和效率制作CSP,大幅度地提高生産效率。

熒光膠膜壓合法工藝的核心步驟是:倒裝芯片在耐熱膠膜上陣列置晶、與預制的熒光膠膜在真空壓合治具内結合、5-10分鍾的真空保壓及膠膜固化、硬化膠膜及芯片陣列的切割。真空壓合設備需具備上、下模闆高精度控溫、快速抽真空、軟合模行程控制等工藝基本能(néng)力。以35mil*35mil的倒裝芯片爲例,一塊标準 100mm*100mm的壓合治具可以容納6000顆芯片陣列;已成(chéng)熟量産的壓合機操作台面(miàn),一次性可放置4片标準壓合治具,由此可以得出單機台的CSP的生産能(néng)力(以壓合周期10分鍾計)爲144K/hr。因此,熒光膠膜壓合法是高效率、低成(chéng)本、易掌控的CSP制造方法。

按照材料化學(xué)組成(chéng)分類,LED封裝材料主要包括環氧樹脂和有機矽兩(liǎng)大類;而按照封裝應用和封裝工藝方式分類,封裝材料又有更多細分。表2給出了封裝材料形态、 封裝工藝、封裝産品應用及材料供方競争态勢。

小功率LED用于指示燈的器件采用基闆或金屬支架封裝的ChipLED,因産量大、良率和效率競争激烈,生産廠商基本采用transfer Molding方式用固态環氧樹脂封裝。主流産品包括紅光、綠光、藍光和黃光的ChipLED 0603,0805,1206 等,可以是單色、雙色或RGB全彩。

這(zhè)一領域因白色家電和消費電子對(duì)器件可靠性要求适中,封裝材料EMC主要強調:

(1)對(duì)PCB基闆以及鍍 銀金屬支架的粘結;

(2)樹脂耐回流焊溫度,不發(fā)生熱應 力死燈;

(3)耐返修解焊高溫不變黃。這(zhè)一細分領域代表材料有日東電工NT-8524、長(cháng)春化工CV1002和德高化成(chéng)TC-8020等。

除彩色chipLED外,指示燈應用還(hái)有白光器件的需求; 另外,白光ChipLED 還(hái)可以應用在單色LCD背光、汽車氛圍燈、汽車顯示屏背光等高端應用。這(zhè)類 LED器件,因功率較低(<0.2W),不必采用耐受藍光能(néng)力更高的有機矽材料,而是采用中高耐藍光環氧樹脂EMC混合熒光粉,以transfer Molding方式封裝。這(zhè)一細分市場多采用SOL Epoxy的OP-1000、日東NT-600H、NT-814、 德高化成(chéng)CT-8500、TC-8600等牌号。

封裝用戶混合熒光粉的最大難點在于幹混法的分散均一性。由于EMC廠商提供的膠餅一般呈圓柱顆粒狀,封裝廠需先行粉碎,再與熒光粉按比例混合,并再一次打餅成(chéng)膠粒,這(zhè)一過(guò)程爲幹混法。從分散均一性來看,樹脂的粉末平均粒徑越接近熒光粉粒徑(一般爲D50=8-16um)、且樹脂粉粒徑分布半峰寬越窄,熒光粉的分散均一度就(jiù)越高,白光LED的落BIN就(jiù)越集中。樹脂粉碎的粒徑控制是非常專業的粉體制造過(guò)程,需要專業的設備與品質管控。目前,部分國(guó)内EMC廠商已經(jīng)順應市場要求,以粉體成(chéng)品方式提供EMC材料。

近年來,市場增長(cháng)最快的LED細分産品是RGB顯示屏。普通間距(P>3)RGB仍采用液态環氧灌封形式,應用較爲集中的封裝尺寸有1921、2121、3030、5050(反射杯外型尺寸),封裝樹脂較流行應用稻田H2002(戶内)及IK1001(戶外)。

市場熱點的小間距RGB屏(P<1.9)則采用transfer Molding方式,由整塊基版陣列固晶打線,通過(guò)over Molding成(chéng)型、然後(hòu)切割(singulation),制成(chéng)五面(miàn)發(fā)光的EMc1010及EMC0808。新一代基于R、G、B倒裝芯片的Mini-COB,向(xiàng)著(zhe)更小間距及控制IC集成(chéng)化、模塊化發(fā)展,家用tV將(jiāng)有望從LCD的Passive Mode 進(jìn)入LED的Active Mode時(shí)代。

RGB顯示屏因長(cháng)期高溫狀态下工作,LED器件需通過(guò)嚴格的PCT及TCT測試。封裝樹脂的粘結能(néng)力、耐潮氣滲透、不純離子雜質含量是影響RGB器件可靠性的關鍵因素。特别是沿海城市的鹽霧侵蝕,是RGB屏死燈及常亮的失效主要原因。失效原理如圖7所示。

此外,戶外RGB屏一般需要全功率點亮,而且,需要抵抗太陽紫外線的照射,這(zhè)就(jiù)要求封裝材料耐藍光光衰能(néng)力36個月保持80%以上。戶内屏功率開(kāi)啓一般在30%- 50%,對(duì)封裝材料耐光衰能(néng)力的要求稍低。此外,RGB屏的返修解錫過(guò)程的高溫易造成(chéng)封裝材料黃變,這(zhè)就(jiù)需要樹脂有較強耐高溫性能(néng)。這(zhè)一細分領域可選的封裝材料不多,除少數廠商使用有機矽樹脂封裝外,日東電工的高可靠性樹脂nt-600H基本是市場壟斷材料。最近,德高化成(chéng)推出氯離子不純物含量相比nt-600H降低70%的更高可靠性EMC TC-8600,有望爲RGB封裝用戶提供更多材料選擇。

小間距EMC五面(miàn)出光燈珠的封裝型号(尺寸)主要有EMC1010、EMC0808、EMC0606。由于基闆材料的熱膨脹系數(CTE)爲4-7ppm/degc,而純環氧樹脂的熱膨脹系數爲60-70ppm/degc,這(zhè)兩(liǎng)種(zhǒng)材料的熱膨脹系數之差非常大,導緻封裝後(hòu)整闆材料翹曲。基闆厚度越薄,則翹曲越發(fā)明顯,甚至翹曲影響後(hòu)道(dào)切割工序的進(jìn)行。爲了減小翹曲,可行的方法是降低環氧樹脂封裝材料的CTE(熱膨脹系數),通常添加無機粉體材料得到環氧樹脂-無機物複合材料,使其CTE接近基闆材料的CTE。這(zhè)一技術在IC行業封裝樹脂中廣泛應用并且成(chéng)熟,然而,普通的無機粉體或者不透明,或者離子不純物含量超标,無法應用在RGB EMC透明環氧樹脂體系中。德高化成(chéng)近期發(fā)表了添加特殊透明粉體的TC-8600F環氧樹脂-透明填料複合體系産品,該體系添加的粉體材料與環氧樹脂有一緻的光學(xué)折射率,可保證光線透過(guò)率接近純環氧樹脂。

表4. 添加特殊透明粉體的TC-8600F環氧樹脂-透明填料複合體系的熱膨脹系數

随著(zhe)智能(néng)手機、穿戴設備、物聯網、大尺寸LCD白闆的興起(qǐ),紅外通訊、環境光傳感器、接近光傳感器等一系列紅外器件迅速發(fā)展起(qǐ)來。傳感器的工作原理是通過(guò)對(duì)光譜的選擇性過(guò)濾,由LED芯片對(duì)特定波長(cháng)光線生成(chéng)電信号反饋,達到開(kāi)關控制目的。封裝樹脂通過(guò)添加某些過(guò)濾物質,可以實現對(duì)可見光(550nm特征波長(cháng))或紅外光(840nm特征波長(cháng))的選擇性透過(guò),而屏蔽其他波段光線進(jìn)入芯片。可見光透過(guò)的器件可以做成(chéng)環境光傳感器,而紅外光透過(guò)的器件可以與可見光透過(guò)器件組合,做成(chéng)接近光傳感器。選擇性強且透過(guò)率高的過(guò)濾添加物目前尚待國(guó)産化。一般的紅外器件基本采用普通EMC封裝。某些新開(kāi)發(fā)的封裝形式結構複雜、出現球頭填充不良、應力開(kāi)裂、耐高溫工作失效等技術問題,有待樹脂廠家從流動性設計、高tg、低模量等方向(xiàng)持續改善。

圖9染料與波段過(guò)濾圖

來源 | 阿拉丁照明網