LED顯示屏爲什麼(me)死燈?怎麼(me)去預防?

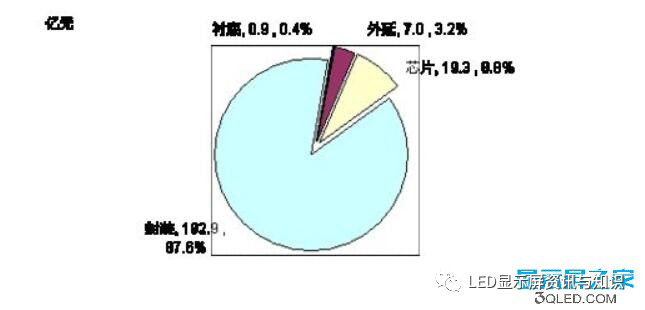

數據顯示,LED死燈的原因可能(néng)過(guò)百種(zhǒng),限于時(shí)間,今天我們僅以LED光源爲例,從LED光源的五大原物料(金線、芯片、支架、熒光粉、固晶膠和封裝膠)的入手,介紹部分可能(néng)導緻死燈的原因。

金線

1、銅線、銅合金、金包銀合金線、銀合金線材代替金線

金線具有電導率大、導熱性好(hǎo)、耐腐蝕、韌性好(hǎo)、化學(xué)穩定性極好(hǎo)等優點,但金線的價格昂貴,導緻封裝成(chéng)本過(guò)高。在元素周期表中,過(guò)渡族金屬元素中金、銀、銅和鋁四種(zhǒng)金屬元素具有較高的導電性能(néng)。很多LED廠商試圖開(kāi)發(fā)諸如銅合金、金包銀合金線、銀合金線材來代替昂貴的金線。雖然這(zhè)些替代方案在某些特性上優于金線,但是在化學(xué)穩定性方面(miàn)卻差很多,比如銀線和金包銀合金線容易受到硫/氯/溴化腐蝕,銅線容易氧化。在類似于吸水透氣海綿的封裝矽膠來說(shuō),這(zhè)些替代方案使鍵合絲易受到化學(xué)腐蝕,光源的可靠性降低,使用時(shí)間長(cháng)了,LED燈珠容易斷線死燈。

2、直徑偏差

1克金,可以拉制出長(cháng)度26.37m、直徑50μm(2 mil)的金線,也可以拉制長(cháng)度105.49m、直徑25μm(1 mil)的金線。如果打金線長(cháng)度都(dōu)是固定的,如果來料金線的直徑爲原來的一半,那麼(me)對(duì)打的金線所測電阻爲正常的四分之一。

對(duì)于供應商來說(shuō),金線直徑越細,成(chéng)本越低,在售價不變的情況下,利潤越高。而對(duì)于使用金線的LED客戶來說(shuō),采購直徑上偷工減料的金線,會(huì)存在金線電阻升高,熔斷電流降低的風險,會(huì)大大降低LED光源的壽命。如1.0 mil的金線壽命,必然比1.2 mil的金線要短。

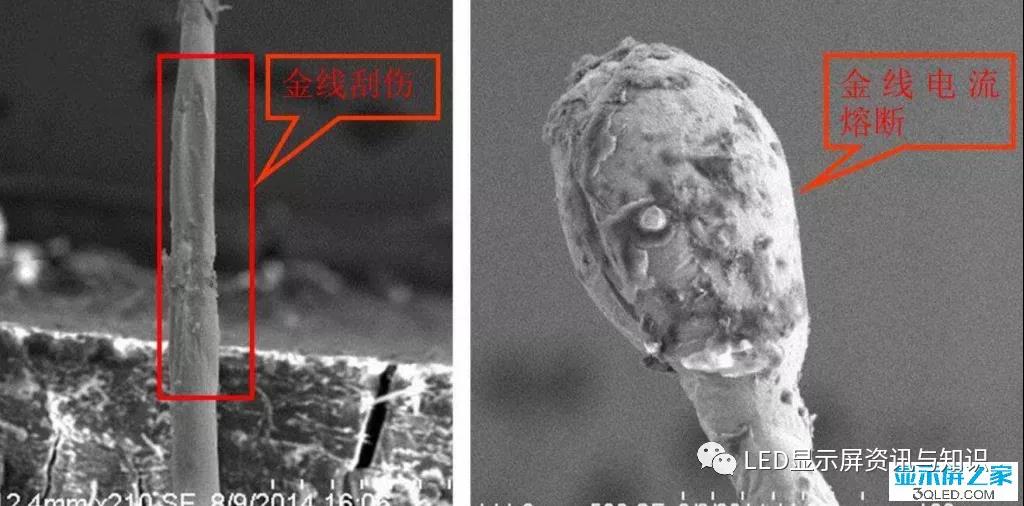

3、表面(miàn)缺陷

(1)絲材表面(miàn)應無超過(guò)線徑5%的刻痕、凹坑、劃傷、裂紋、凸起(qǐ)、打折和其他降低器件使用壽命的缺陷。金線在拉制過(guò)程,絲材表面(miàn)出現的表面(miàn)缺陷,會(huì)導緻電流密度加大,使損傷部位易被(bèi)燒毀,同時(shí)抗機械應力的能(néng)力降低,造成(chéng)内引線損傷處斷裂。

(2)金線表面(miàn)應無油污、鏽蝕、塵埃及其他粘附物,這(zhè)些會(huì)降低金線與LED芯片之間、金線與支架之間的鍵合強度。

4、拉斷負荷和延伸率過(guò)低

能(néng)承受樹脂封裝時(shí)所産生的沖擊的良好(hǎo)金線必須具有規定的拉斷負荷和延伸率。同時(shí),金線的破斷力和延伸率對(duì)引線鍵合的質量起(qǐ)關鍵作用,具有高的破斷率和延伸率的鍵合絲更利于鍵合。太軟的金絲會(huì)導緻以下不良:

(1)拱絲下垂;

(2)球形不穩定;

(3)球頸部容易收縮;

(4)金線易斷裂。

太硬的金絲會(huì)導緻以下不良:

(1)將(jiāng)芯片電極或外延打出坑洞;

(2)金球頸部斷裂;

(3)形成(chéng)合金困難;

(4)拱絲弧線控制困難。

芯片

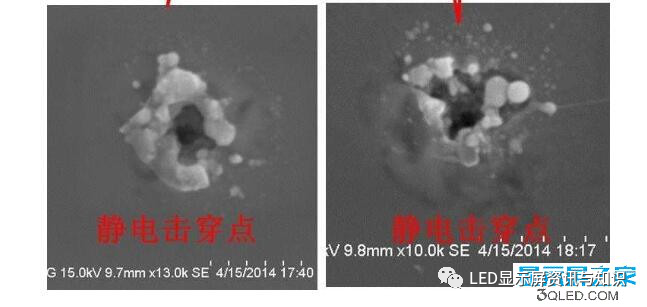

1、芯片抗靜電能(néng)力差

LED燈珠的抗靜電指标高低取決于LED發(fā)光芯片本身,與封裝材料預計封裝工藝基本無關,或者說(shuō)影響因素很小,很細微;LED燈更容易遭受靜電損傷,這(zhè)與兩(liǎng)個引腳間距有關系,LED芯片裸晶的兩(liǎng)個電極間距非常小,一般是一百微米以内吧,而LED引腳則是兩(liǎng)毫米左右,當靜電電荷要轉移時(shí),間距越大,越容易形成(chéng)大的電位差,也就(jiù)是高的電壓。所以,封成(chéng)LED燈後(hòu)往往更容易出現靜電損傷事(shì)故。

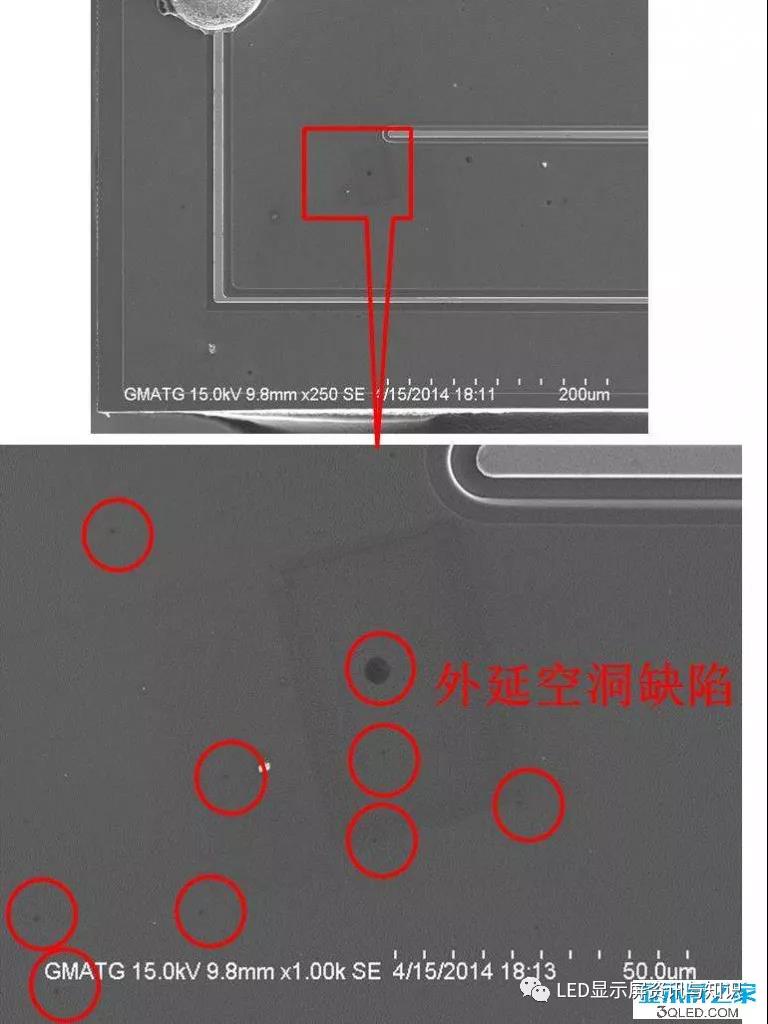

2、芯片外延缺陷

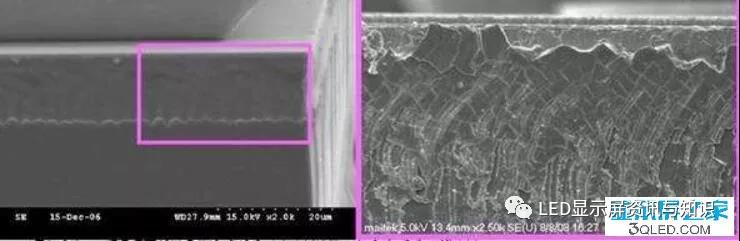

LED外延片在高溫長(cháng)晶過(guò)程中,襯底、MOCVD反應腔内殘留的沉積物、外圍氣體和Mo源都(dōu)會(huì)引入雜質,這(zhè)些雜質會(huì)滲入磊晶層,阻止氮化镓晶體成(chéng)核,形成(chéng)各種(zhǒng)各樣(yàng)的外延缺陷,最終在外延層表面(miàn)形成(chéng)微小坑洞,這(zhè)些也會(huì)嚴重影響外延片薄膜材料的晶體質量和性能(néng)。

3、芯片化學(xué)物殘餘

電極加工是制作LED芯片的關鍵工序,包括清洗、蒸鍍、黃光、化學(xué)蝕刻、熔合、研磨,會(huì)接觸到很多化學(xué)清洗劑,如果芯片清洗不夠幹淨,會(huì)使有害化學(xué)物殘餘。這(zhè)些有害化學(xué)物會(huì)在LED通電時(shí),與電極發(fā)生電化學(xué)反應,導緻死燈、光衰、暗亮、發(fā)黑等現象出現。因此,鑒定芯片化學(xué)物殘留對(duì)LED封裝廠來說(shuō)至關重要。

4、芯片的受損

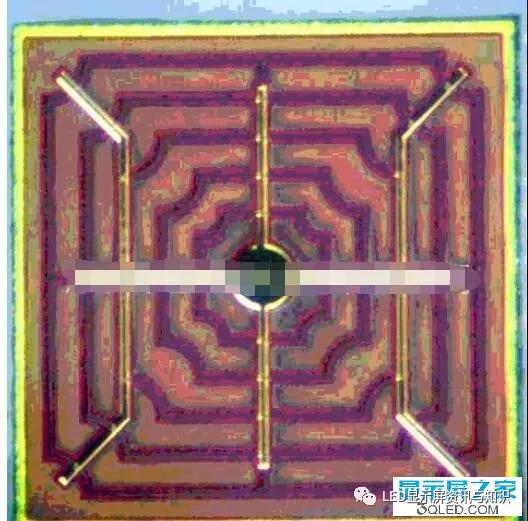

LED顯示屏芯片的受損會(huì)直接導緻LED失效,因此提高LED芯片的可靠性至關重要。蒸鍍過(guò)程中有時(shí)需用彈簧夾固定芯片,因此會(huì)産生夾痕。黃光作業若顯影不完全及光罩有破洞會(huì)使發(fā)光區有殘餘多出的金屬。晶粒在前段制程中,各項制程如清洗、蒸鍍、黃光、化學(xué)蝕刻、熔合、研磨等作業都(dōu)必須使用鑷子及花籃、載具等,因此會(huì)有晶粒電極刮傷的情況發(fā)生。

芯片電極對(duì)焊點的影響:芯片電極本身蒸鍍不牢靠,導緻焊線後(hòu)電極脫落或損傷;芯片電極本身可焊性差,會(huì)導緻焊球虛焊;芯片存儲不當會(huì)導緻電極表面(miàn)氧化,表面(miàn)玷污等等,鍵合表面(miàn)的輕微污染都(dōu)可能(néng)影響兩(liǎng)者間的金屬原子擴散,造成(chéng)失效或虛焊。

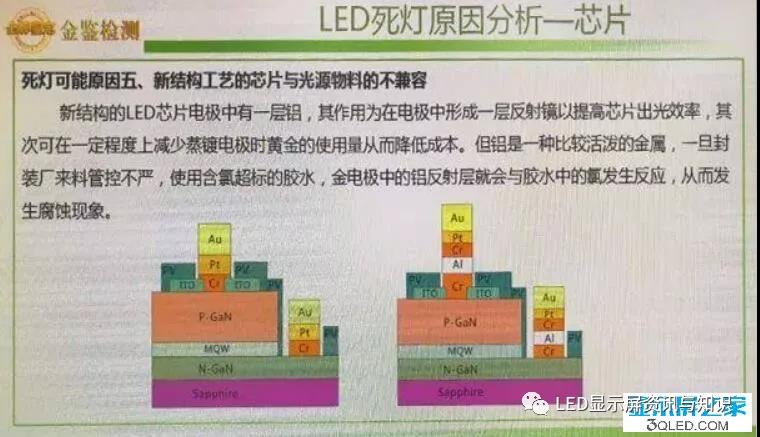

5、新結構工藝的芯片與光源物料的不兼容

新結構的LED芯片電極中有一層鋁,其作用爲在電極中形成(chéng)一層反射鏡以提高芯片出光效率,其次可在一定程度上減少蒸鍍電極時(shí)黃金的使用量從而降低成(chéng)本。但鋁是一種(zhǒng)比較活潑的金屬,一旦封裝廠來料管控不嚴,使用含氯超标的膠水,金電極中的鋁反射層就(jiù)會(huì)與膠水中的氯發(fā)生反應,從而發(fā)生腐蝕現象。

LED支架

1、鍍銀層過(guò)薄

市場上現有的LED光源選擇銅作爲引線框架的基體材料。爲防止銅發(fā)生氧化,一般支架表面(miàn)都(dōu)要電鍍上一層銀。如果鍍銀層過(guò)薄,在高溫條件下,支架易黃變。鍍銀層的發(fā)黃不是鍍銀層本身引起(qǐ)的,而是受銀層下的銅層影響。在高溫下,銅原子會(huì)擴散、滲透到銀層表面(miàn),使得銀層發(fā)黃。銅的可氧化性是銅本身最大的弊病。當銅一旦出現氧化狀态,導熱和散熱性能(néng)都(dōu)會(huì)大大的下降。所以鍍銀層的厚度至關重要。同時(shí),銅和銀都(dōu)易受空氣中各種(zhǒng)揮發(fā)性的硫化物和鹵化物等污染物的腐蝕,使其表面(miàn)發(fā)暗變色。有研究表明,變色使其表面(miàn)電阻增加約20~80%,電能(néng)損耗增大,從而使LED的穩定性、可靠性大爲降低,甚至導緻嚴重事(shì)故。

2、鍍銀層硫化

LED光源怕硫,這(zhè)是因爲含硫的氣體會(huì)通過(guò)其多孔性結構的矽膠或支架縫隙,與光源鍍銀層發(fā)生硫化反應。LED光源出現硫化反應後(hòu),産品功能(néng)區會(huì)黑化,光通量會(huì)逐漸下降,色溫出現明顯漂移;硫化後(hòu)的硫化銀随溫度升高導電率增加,在使用過(guò)程中,極易出現漏電現象;更嚴重的狀況是銀層完全被(bèi)腐蝕,銅層暴露。由于金線二焊點附著(zhe)在銀層表面(miàn),當支架功能(néng)區銀層被(bèi)完全硫化腐蝕後(hòu),金球出現脫落,從而出現死燈。

3、鍍銀層氧化

在LED發(fā)黑初步診斷的案例中發(fā)現硫/氯/溴元素越難越難找了,然而LED光源鍍銀層發(fā)黑迹象明顯,這(zhè)可能(néng)與銀氧化有關。但EDS能(néng)譜分析等純元素分析檢測手段都(dōu)不易判定氧化,因爲存在于空氣環境、樣(yàng)品表面(miàn)吸附以及封裝膠等有機物中的氧元素都(dōu)會(huì)幹擾檢測結果的判定,因此判定氧化發(fā)黑的結論需要使用SEM、EDS、顯微紅外光譜、XPS等專業檢測以及光、電、化學(xué)、環境老化等一系列可靠性對(duì)比實驗,結合專業的檢測知識及電鍍知識進(jìn)行綜合分析。

4、電鍍質量不佳

鍍層質量的優劣主要決定于金屬沉積層的結晶組織,一般來說(shuō),結晶組織愈細小,鍍層也愈緻密、平滑、防護性能(néng)也愈高。這(zhè)種(zhǒng)結晶細小的鍍層稱爲“微晶沉積層”。好(hǎo)的電鍍層應該鍍層結晶細緻、平滑、均勻、連續,不允許有污染物、化學(xué)物殘留、斑點、黑點、燒焦、粗糙、針孔、麻點、裂紋、分層、起(qǐ)泡、起(qǐ)皮起(qǐ)皺、鍍層剝落、發(fā)黃、晶狀鍍層、局部無鍍層等缺陷。

在電鍍生産實踐中,金屬鍍層的厚度及鍍層的均勻性和完整性是檢查鍍層質量的重要指标之一,因爲鍍層的防護性能(néng)、孔隙率等都(dōu)與鍍層厚度有直接關系。特變是陰極鍍層,随著(zhe)厚度的增加,鍍層的防護性能(néng)也随之提高。如果鍍層的厚度不均勻,往往其最薄的地方首先被(bèi)破壞,其餘部位鍍層再厚也會(huì)失去保護作用。

鍍層的孔隙率較多,氧氣等腐蝕性的氣體會(huì)通過(guò)孔隙進(jìn)入腐蝕銅基體

5、有機物污染

因爲電鍍過(guò)程中會(huì)用到各種(zhǒng)含有機物的藥水,鍍銀層如果清洗不幹淨或者選用質量較差以及變質的藥水,這(zhè)些殘留的有機物一旦在光源點亮的環境中,在光、熱和電的作用下,有機物則可能(néng)發(fā)生氧化還(hái)原等化學(xué)反應導緻鍍銀層表面(miàn)變色。

6、水口料

塑料的材質是LED封裝支架導熱的關鍵,如果PPA支架是水口料,會(huì)使PPA的塑料性能(néng)降低,從而産生以下問題:高溫承受能(néng)力差,易變形,黃變,反射率變低;吸水率高,支架會(huì)因吸水造成(chéng)尺寸變化及機械強度下降;與金屬和矽膠結合性差,比較挑膠,與很多矽膠都(dōu)不匹配。這(zhè)些潛在問題,使得燈珠很難使用在稍大的功率上,一旦超出了使用功率範圍,初始亮度很高,但衰減很快,沒(méi)用幾個月燈就(jiù)暗了。

熒光粉

1、熒光粉水解

氮化物的熒光粉容易水解,失效。

2、熒光粉自發(fā)熱的機制

熒光粉自發(fā)熱的機制,使得熒光粉層的溫度往往高于 LED 芯片 p-n 結。其原因是熒光粉的轉換效率并不能(néng)達到 100%,因此熒光粉吸收的一部分藍光轉化成(chéng)黃光,在高光能(néng)量密度 LED 封裝中熒光粉吸收的另一部分光能(néng)量則變成(chéng)了熱量。由于熒光粉通常和矽膠摻在一起(qǐ),而矽膠的熱導率非常低,隻有 0.16 W/mK,因此熒光粉産生的熱量會(huì)在較小的局部區域累積,造成(chéng)局部高溫,LED 的光密度越大則熒光粉的發(fā)熱量越大。當熒光粉的溫度達到 450 攝氏度以上是,會(huì)使熒光粉顆粒附近的矽膠出現碳化。一旦有某個地方的矽膠出現碳化發(fā)黑,其光轉化效率更低,該區域將(jiāng)吸收更多 LED 發(fā)出的光能(néng)量并轉化更多的熱量,溫度繼續增加,使得碳化的面(miàn)積越來越大。

固晶膠

1、銀膠剝離

導電銀膠的基體是環氧樹脂類材料,熱膨脹系數比芯片和支架都(dōu)大很多,在燈珠的冷熱沖擊使用環境中,會(huì)因爲熱的問題産生應力,溫度變化劇烈的環境中效應將(jiāng)更爲加劇,膠體本身有拉伸斷裂強度和延展率,當拉力超過(guò)時(shí),那麼(me)膠體就(jiù)裂開(kāi)了。固晶膠的在界面(miàn)處剝離,散熱急劇變差,芯片産生的熱不能(néng)導出,結溫迅速升高,大大加速了光衰的進(jìn)程。

2、銀膠分層

銀粉顆粒以懸浮狀态分散在漿料體系中,銀粉和基體之間由于受到密度差、電荷 、凝聚力 、作用力和分散體系的結構等諸多因素的影響,常出現銀粉沉降分層現象,如果沉降過(guò)快會(huì)使産品在挂漿時(shí)産生流挂 ,塗層厚薄不均勻 ,乃至影響到塗膜的物化性能(néng),分層也會(huì)影響器件的散熱、粘接強度和導電性能(néng) 。

3、銀離子遷移

某客戶用矽膠封裝,導電銀膠粘結的垂直倒裝光源出現漏電現象,通過(guò)對(duì)不良燈珠分析。在芯片側面(miàn)檢測出異常銀元素,并可觀察到銀顆粒從底部正極銀膠區域以枝晶狀延伸形貌逐漸擴散到芯片上部P-N結側面(miàn)附近,因此判定不良燈珠漏電失效極有可能(néng)爲來自固晶銀膠的銀離子在芯片側面(miàn)發(fā)生離子遷移所造成(chéng)。銀離子遷移現象是在在産品使用過(guò)程中逐漸形成(chéng)的,随著(zhe)遷移現象的加重,最終銀離子會(huì)導通芯片P-N結,造成(chéng)芯片側面(miàn)存在低電阻通路,導緻芯片出現漏電流異常,嚴重情況下甚至造成(chéng)芯片短路。銀遷移的原因是多方面(miàn)的,但主要原因是銀基材料受潮,銀膠受潮後(hòu),侵入的水分子使銀離子化,并在由下到上垂直方向(xiàng)電場作用下沿芯片側面(miàn)發(fā)生遷移。因此建議客戶慎用矽膠封裝、銀膠粘結垂直倒裝芯片的燈珠,選用金錫共晶的焊接方式將(jiāng)芯片固定在支架上,并加強燈具防水特性檢測。

4、固晶膠不幹

LED封裝用有機矽的固化劑含有白金(鉑)絡合物,而這(zhè)種(zhǒng)白金絡合物非常容易中毒,毒化劑是任意一種(zhǒng)含氮(N)、磷(P)、硫(S)的化合物,一旦固化劑中毒,則有機矽固化不完全,則會(huì)造成(chéng)線膨脹系數偏高,應力增大。

封裝膠

1、膠水耐熱性差

據我們的檢測表明,純矽膠到400度才開(kāi)始裂解,但是添加了環氧樹脂的改性矽膠的耐熱性被(bèi)拉低到環氧樹脂的水平,當這(zhè)種(zhǒng)改性矽膠運用到大功率LED或者高溫環境中,會(huì)出現膠體發(fā)黃發(fā)黑開(kāi)裂死燈等現象。

2、膠水不幹

LED封裝用有機矽的固化劑含有白金(鉑)絡合物,而這(zhè)種(zhǒng)白金絡合物非常容易中毒,毒化劑是任意一種(zhǒng)含氮(N)、磷(P)、硫(S)的化合物,一旦固化劑中毒,則有機矽固化不完全,則會(huì)造成(chéng)線膨脹系數偏高,應力增大。

易發(fā)生矽膠“中毒”的物質有:含N,P,S等有機化合物;Sn,Pb、Hg、Sb、Bi、As等重金屬離子化合物;含有乙炔基等不飽和基的有機化合物。要注意下面(miàn)這(zhè)些物料:

1 有機橡膠:硫磺硫化橡膠例如手套

2

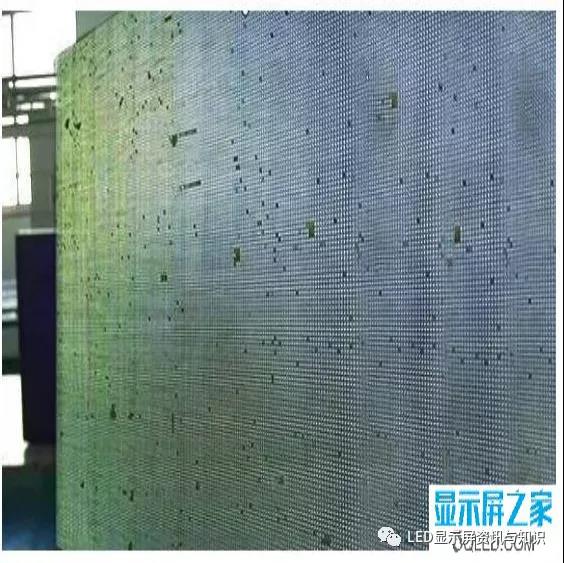

近年來led顯示屏死燈頻頻,前不久又開(kāi)始了大量死燈潮流,芯片,金線,支架、工藝還(hái)是膠水到底哪個環節造成(chéng)了死燈呢?顯示之家帶大家看看!

數據顯示,LED死燈的原因可能(néng)過(guò)百種(zhǒng),限于時(shí)間,今天我們僅以LED光源爲例,從LED光源的五大原物料(金線、芯片、支架、熒光粉、固晶膠和封裝膠)的入手,介紹部分可能(néng)導緻死燈的原因。

金線

1、銅線、銅合金、金包銀合金線、銀合金線材代替金線

金線具有電導率大、導熱性好(hǎo)、耐腐蝕、韌性好(hǎo)、化學(xué)穩定性極好(hǎo)等優點,但金線的價格昂貴,導緻封裝成(chéng)本過(guò)高。在元素周期表中,過(guò)渡族金屬元素中金、銀、銅和鋁四種(zhǒng)金屬元素具有較高的導電性能(néng)。很多LED廠商試圖開(kāi)發(fā)諸如銅合金、金包銀合金線、銀合金線材來代替昂貴的金線。雖然這(zhè)些替代方案在某些特性上優于金線,但是在化學(xué)穩定性方面(miàn)卻差很多,比如銀線和金包銀合金線容易受到硫/氯/溴化腐蝕,銅線容易氧化。在類似于吸水透氣海綿的封裝矽膠來說(shuō),這(zhè)些替代方案使鍵合絲易受到化學(xué)腐蝕,光源的可靠性降低,使用時(shí)間長(cháng)了,LED燈珠容易斷線死燈。

2、直徑偏差

1克金,可以拉制出長(cháng)度26.37m、直徑50μm(2 mil)的金線,也可以拉制長(cháng)度105.49m、直徑25μm(1 mil)的金線。如果打金線長(cháng)度都(dōu)是固定的,如果來料金線的直徑爲原來的一半,那麼(me)對(duì)打的金線所測電阻爲正常的四分之一。

對(duì)于供應商來說(shuō),金線直徑越細,成(chéng)本越低,在售價不變的情況下,利潤越高。而對(duì)于使用金線的LED客戶來說(shuō),采購直徑上偷工減料的金線,會(huì)存在金線電阻升高,熔斷電流降低的風險,會(huì)大大降低LED光源的壽命。如1.0 mil的金線壽命,必然比1.2 mil的金線要短。

3、表面(miàn)缺陷

(1)絲材表面(miàn)應無超過(guò)線徑5%的刻痕、凹坑、劃傷、裂紋、凸起(qǐ)、打折和其他降低器件使用壽命的缺陷。金線在拉制過(guò)程,絲材表面(miàn)出現的表面(miàn)缺陷,會(huì)導緻電流密度加大,使損傷部位易被(bèi)燒毀,同時(shí)抗機械應力的能(néng)力降低,造成(chéng)内引線損傷處斷裂。

(2)金線表面(miàn)應無油污、鏽蝕、塵埃及其他粘附物,這(zhè)些會(huì)降低金線與LED芯片之間、金線與支架之間的鍵合強度。

4、拉斷負荷和延伸率過(guò)低

能(néng)承受樹脂封裝時(shí)所産生的沖擊的良好(hǎo)金線必須具有規定的拉斷負荷和延伸率。同時(shí),金線的破斷力和延伸率對(duì)引線鍵合的質量起(qǐ)關鍵作用,具有高的破斷率和延伸率的鍵合絲更利于鍵合。太軟的金絲會(huì)導緻以下不良:

(1)拱絲下垂;

(2)球形不穩定;

(3)球頸部容易收縮;

(4)金線易斷裂。

太硬的金絲會(huì)導緻以下不良:

(1)將(jiāng)芯片電極或外延打出坑洞;

(2)金球頸部斷裂;

(3)形成(chéng)合金困難;

(4)拱絲弧線控制困難。

芯片

1、芯片抗靜電能(néng)力差

LED燈珠的抗靜電指标高低取決于LED發(fā)光芯片本身,與封裝材料預計封裝工藝基本無關,或者說(shuō)影響因素很小,很細微;LED燈更容易遭受靜電損傷,這(zhè)與兩(liǎng)個引腳間距有關系,LED芯片裸晶的兩(liǎng)個電極間距非常小,一般是一百微米以内吧,而LED引腳則是兩(liǎng)毫米左右,當靜電電荷要轉移時(shí),間距越大,越容易形成(chéng)大的電位差,也就(jiù)是高的電壓。所以,封成(chéng)LED燈後(hòu)往往更容易出現靜電損傷事(shì)故。

2、芯片外延缺陷

LED外延片在高溫長(cháng)晶過(guò)程中,襯底、MOCVD反應腔内殘留的沉積物、外圍氣體和Mo源都(dōu)會(huì)引入雜質,這(zhè)些雜質會(huì)滲入磊晶層,阻止氮化镓晶體成(chéng)核,形成(chéng)各種(zhǒng)各樣(yàng)的外延缺陷,最終在外延層表面(miàn)形成(chéng)微小坑洞,這(zhè)些也會(huì)嚴重影響外延片薄膜材料的晶體質量和性能(néng)。

3、芯片化學(xué)物殘餘

電極加工是制作LED芯片的關鍵工序,包括清洗、蒸鍍、黃光、化學(xué)蝕刻、熔合、研磨,會(huì)接觸到很多化學(xué)清洗劑,如果芯片清洗不夠幹淨,會(huì)使有害化學(xué)物殘餘。這(zhè)些有害化學(xué)物會(huì)在LED通電時(shí),與電極發(fā)生電化學(xué)反應,導緻死燈、光衰、暗亮、發(fā)黑等現象出現。因此,鑒定芯片化學(xué)物殘留對(duì)LED封裝廠來說(shuō)至關重要。

4、芯片的受損

LED顯示屏芯片的受損會(huì)直接導緻LED失效,因此提高LED芯片的可靠性至關重要。蒸鍍過(guò)程中有時(shí)需用彈簧夾固定芯片,因此會(huì)産生夾痕。黃光作業若顯影不完全及光罩有破洞會(huì)使發(fā)光區有殘餘多出的金屬。晶粒在前段制程中,各項制程如清洗、蒸鍍、黃光、化學(xué)蝕刻、熔合、研磨等作業都(dōu)必須使用鑷子及花籃、載具等,因此會(huì)有晶粒電極刮傷的情況發(fā)生。

芯片電極對(duì)焊點的影響:芯片電極本身蒸鍍不牢靠,導緻焊線後(hòu)電極脫落或損傷;芯片電極本身可焊性差,會(huì)導緻焊球虛焊;芯片存儲不當會(huì)導緻電極表面(miàn)氧化,表面(miàn)玷污等等,鍵合表面(miàn)的輕微污染都(dōu)可能(néng)影響兩(liǎng)者間的金屬原子擴散,造成(chéng)失效或虛焊。

5、新結構工藝的芯片與光源物料的不兼容

新結構的LED芯片電極中有一層鋁,其作用爲在電極中形成(chéng)一層反射鏡以提高芯片出光效率,其次可在一定程度上減少蒸鍍電極時(shí)黃金的使用量從而降低成(chéng)本。但鋁是一種(zhǒng)比較活潑的金屬,一旦封裝廠來料管控不嚴,使用含氯超标的膠水,金電極中的鋁反射層就(jiù)會(huì)與膠水中的氯發(fā)生反應,從而發(fā)生腐蝕現象。

LED支架

1、鍍銀層過(guò)薄

市場上現有的LED光源選擇銅作爲引線框架的基體材料。爲防止銅發(fā)生氧化,一般支架表面(miàn)都(dōu)要電鍍上一層銀。如果鍍銀層過(guò)薄,在高溫條件下,支架易黃變。鍍銀層的發(fā)黃不是鍍銀層本身引起(qǐ)的,而是受銀層下的銅層影響。在高溫下,銅原子會(huì)擴散、滲透到銀層表面(miàn),使得銀層發(fā)黃。銅的可氧化性是銅本身最大的弊病。當銅一旦出現氧化狀态,導熱和散熱性能(néng)都(dōu)會(huì)大大的下降。所以鍍銀層的厚度至關重要。同時(shí),銅和銀都(dōu)易受空氣中各種(zhǒng)揮發(fā)性的硫化物和鹵化物等污染物的腐蝕,使其表面(miàn)發(fā)暗變色。有研究表明,變色使其表面(miàn)電阻增加約20~80%,電能(néng)損耗增大,從而使LED的穩定性、可靠性大爲降低,甚至導緻嚴重事(shì)故。

2、鍍銀層硫化

LED光源怕硫,這(zhè)是因爲含硫的氣體會(huì)通過(guò)其多孔性結構的矽膠或支架縫隙,與光源鍍銀層發(fā)生硫化反應。LED光源出現硫化反應後(hòu),産品功能(néng)區會(huì)黑化,光通量會(huì)逐漸下降,色溫出現明顯漂移;硫化後(hòu)的硫化銀随溫度升高導電率增加,在使用過(guò)程中,極易出現漏電現象;更嚴重的狀況是銀層完全被(bèi)腐蝕,銅層暴露。由于金線二焊點附著(zhe)在銀層表面(miàn),當支架功能(néng)區銀層被(bèi)完全硫化腐蝕後(hòu),金球出現脫落,從而出現死燈。

3、鍍銀層氧化

在LED發(fā)黑初步診斷的案例中發(fā)現硫/氯/溴元素越難越難找了,然而LED光源鍍銀層發(fā)黑迹象明顯,這(zhè)可能(néng)與銀氧化有關。但EDS能(néng)譜分析等純元素分析檢測手段都(dōu)不易判定氧化,因爲存在于空氣環境、樣(yàng)品表面(miàn)吸附以及封裝膠等有機物中的氧元素都(dōu)會(huì)幹擾檢測結果的判定,因此判定氧化發(fā)黑的結論需要使用SEM、EDS、顯微紅外光譜、XPS等專業檢測以及光、電、化學(xué)、環境老化等一系列可靠性對(duì)比實驗,結合專業的檢測知識及電鍍知識進(jìn)行綜合分析。

4、電鍍質量不佳

鍍層質量的優劣主要決定于金屬沉積層的結晶組織,一般來說(shuō),結晶組織愈細小,鍍層也愈緻密、平滑、防護性能(néng)也愈高。這(zhè)種(zhǒng)結晶細小的鍍層稱爲“微晶沉積層”。好(hǎo)的電鍍層應該鍍層結晶細緻、平滑、均勻、連續,不允許有污染物、化學(xué)物殘留、斑點、黑點、燒焦、粗糙、針孔、麻點、裂紋、分層、起(qǐ)泡、起(qǐ)皮起(qǐ)皺、鍍層剝落、發(fā)黃、晶狀鍍層、局部無鍍層等缺陷。

在電鍍生産實踐中,金屬鍍層的厚度及鍍層的均勻性和完整性是檢查鍍層質量的重要指标之一,因爲鍍層的防護性能(néng)、孔隙率等都(dōu)與鍍層厚度有直接關系。特變是陰極鍍層,随著(zhe)厚度的增加,鍍層的防護性能(néng)也随之提高。如果鍍層的厚度不均勻,往往其最薄的地方首先被(bèi)破壞,其餘部位鍍層再厚也會(huì)失去保護作用。

鍍層的孔隙率較多,氧氣等腐蝕性的氣體會(huì)通過(guò)孔隙進(jìn)入腐蝕銅基體

5、有機物污染

因爲電鍍過(guò)程中會(huì)用到各種(zhǒng)含有機物的藥水,鍍銀層如果清洗不幹淨或者選用質量較差以及變質的藥水,這(zhè)些殘留的有機物一旦在光源點亮的環境中,在光、熱和電的作用下,有機物則可能(néng)發(fā)生氧化還(hái)原等化學(xué)反應導緻鍍銀層表面(miàn)變色。

6、水口料

塑料的材質是LED封裝支架導熱的關鍵,如果PPA支架是水口料,會(huì)使PPA的塑料性能(néng)降低,從而産生以下問題:高溫承受能(néng)力差,易變形,黃變,反射率變低;吸水率高,支架會(huì)因吸水造成(chéng)尺寸變化及機械強度下降;與金屬和矽膠結合性差,比較挑膠,與很多矽膠都(dōu)不匹配。這(zhè)些潛在問題,使得燈珠很難使用在稍大的功率上,一旦超出了使用功率範圍,初始亮度很高,但衰減很快,沒(méi)用幾個月燈就(jiù)暗了。

熒光粉

1、熒光粉水解

氮化物的熒光粉容易水解,失效。

2、熒光粉自發(fā)熱的機制

熒光粉自發(fā)熱的機制,使得熒光粉層的溫度往往高于 LED 芯片 p-n 結。其原因是熒光粉的轉換效率并不能(néng)達到 100%,因此熒光粉吸收的一部分藍光轉化成(chéng)黃光,在高光能(néng)量密度 LED 封裝中熒光粉吸收的另一部分光能(néng)量則變成(chéng)了熱量。由于熒光粉通常和矽膠摻在一起(qǐ),而矽膠的熱導率非常低,隻有 0.16 W/mK,因此熒光粉産生的熱量會(huì)在較小的局部區域累積,造成(chéng)局部高溫,LED 的光密度越大則熒光粉的發(fā)熱量越大。當熒光粉的溫度達到 450 攝氏度以上是,會(huì)使熒光粉顆粒附近的矽膠出現碳化。一旦有某個地方的矽膠出現碳化發(fā)黑,其光轉化效率更低,該區域將(jiāng)吸收更多 LED 發(fā)出的光能(néng)量并轉化更多的熱量,溫度繼續增加,使得碳化的面(miàn)積越來越大。

固晶膠

1、銀膠剝離

導電銀膠的基體是環氧樹脂類材料,熱膨脹系數比芯片和支架都(dōu)大很多,在燈珠的冷熱沖擊使用環境中,會(huì)因爲熱的問題産生應力,溫度變化劇烈的環境中效應將(jiāng)更爲加劇,膠體本身有拉伸斷裂強度和延展率,當拉力超過(guò)時(shí),那麼(me)膠體就(jiù)裂開(kāi)了。固晶膠的在界面(miàn)處剝離,散熱急劇變差,芯片産生的熱不能(néng)導出,結溫迅速升高,大大加速了光衰的進(jìn)程。

2、銀膠分層

銀粉顆粒以懸浮狀态分散在漿料體系中,銀粉和基體之間由于受到密度差、電荷 、凝聚力 、作用力和分散體系的結構等諸多因素的影響,常出現銀粉沉降分層現象,如果沉降過(guò)快會(huì)使産品在挂漿時(shí)産生流挂 ,塗層厚薄不均勻 ,乃至影響到塗膜的物化性能(néng),分層也會(huì)影響器件的散熱、粘接強度和導電性能(néng) 。

3、銀離子遷移

某客戶用矽膠封裝,導電銀膠粘結的垂直倒裝光源出現漏電現象,通過(guò)對(duì)不良燈珠分析。在芯片側面(miàn)檢測出異常銀元素,并可觀察到銀顆粒從底部正極銀膠區域以枝晶狀延伸形貌逐漸擴散到芯片上部P-N結側面(miàn)附近,因此判定不良燈珠漏電失效極有可能(néng)爲來自固晶銀膠的銀離子在芯片側面(miàn)發(fā)生離子遷移所造成(chéng)。銀離子遷移現象是在在産品使用過(guò)程中逐漸形成(chéng)的,随著(zhe)遷移現象的加重,最終銀離子會(huì)導通芯片P-N結,造成(chéng)芯片側面(miàn)存在低電阻通路,導緻芯片出現漏電流異常,嚴重情況下甚至造成(chéng)芯片短路。銀遷移的原因是多方面(miàn)的,但主要原因是銀基材料受潮,銀膠受潮後(hòu),侵入的水分子使銀離子化,并在由下到上垂直方向(xiàng)電場作用下沿芯片側面(miàn)發(fā)生遷移。因此建議客戶慎用矽膠封裝、銀膠粘結垂直倒裝芯片的燈珠,選用金錫共晶的焊接方式將(jiāng)芯片固定在支架上,并加強燈具防水特性檢測。

4、固晶膠不幹

LED封裝用有機矽的固化劑含有白金(鉑)絡合物,而這(zhè)種(zhǒng)白金絡合物非常容易中毒,毒化劑是任意一種(zhǒng)含氮(N)、磷(P)、硫(S)的化合物,一旦固化劑中毒,則有機矽固化不完全,則會(huì)造成(chéng)線膨脹系數偏高,應力增大。

封裝膠

1、膠水耐熱性差

據我們的檢測表明,純矽膠到400度才開(kāi)始裂解,但是添加了環氧樹脂的改性矽膠的耐熱性被(bèi)拉低到環氧樹脂的水平,當這(zhè)種(zhǒng)改性矽膠運用到大功率LED或者高溫環境中,會(huì)出現膠體發(fā)黃發(fā)黑開(kāi)裂死燈等現象。

2、膠水不幹

LED封裝用有機矽的固化劑含有白金(鉑)絡合物,而這(zhè)種(zhǒng)白金絡合物非常容易中毒,毒化劑是任意一種(zhǒng)含氮(N)、磷(P)、硫(S)的化合物,一旦固化劑中毒,則有機矽固化不完全,則會(huì)造成(chéng)線膨脹系數偏高,應力增大。

易發(fā)生矽膠“中毒”的物質有:含N,P,S等有機化合物;Sn,Pb、Hg、Sb、Bi、As等重金屬離子化合物;含有乙炔基等不飽和基的有機化合物。要注意下面(miàn)這(zhè)些物料:

1 有機橡膠:硫磺硫化橡膠例如手套

2 環氧樹脂、聚氨酯樹脂:胺類、異氰酸脂類固化劑

3 綜合型有機矽RTV橡膠:特别是使用Sn類觸媒

4 軟質聚氰乙烯:可塑劑、穩定劑

5 焊劑

6 工程塑料:阻燃劑、增強耐熱劑、紫外線吸收劑等

7 鍍銀,鍍金表面(miàn)(制造時(shí)的電鍍液是主要原因)

8 Solder register産生的脫氣(有機矽加熱固化引起(qǐ))

3、封裝膠線膨脹系數過(guò)大

在燈珠的冷熱沖擊使用環境中,會(huì)因爲熱的問題産生應力,溫度變化劇烈的環境中效應將(jiāng)更爲加劇,膠體本身有拉伸斷裂強度和延展率,當拉力超過(guò)時(shí),那麼(me)膠體就(jiù)裂開(kāi)了。

4、膠水含氯

但目前國(guó)内環氧樹脂生産企業普遍生産規模小,管理模式和生産工藝落後(hòu),操作機械自動化程度不高,導緻環氧樹脂的各項參數難以保障。低品質的環氧樹脂的生産與我國(guó)現狀産業現狀有關,産業急需升級。

環氧樹脂中的氯不僅對(duì)支架鍍銀層、合金線或其他活潑金屬及芯片電極(鋁反射層)造成(chéng)氯化腐蝕,而且也能(néng)與胺類固化劑起(qǐ)絡合作用而影響樹脂的固化。氯含量是環氧樹脂的一個重要物性指标,它是指環氧樹脂中所含氯的質量分數,包括有機氯和無機氯。無機氯會(huì)影響固化樹脂的電性能(néng)。有機氯含量标志著(zhe)分子中未起(qǐ)閉環反應的那部分氯醇基團的含量,它含量應盡可能(néng)地降低,否則也要影響樹脂的固化及固化物的性能(néng)。